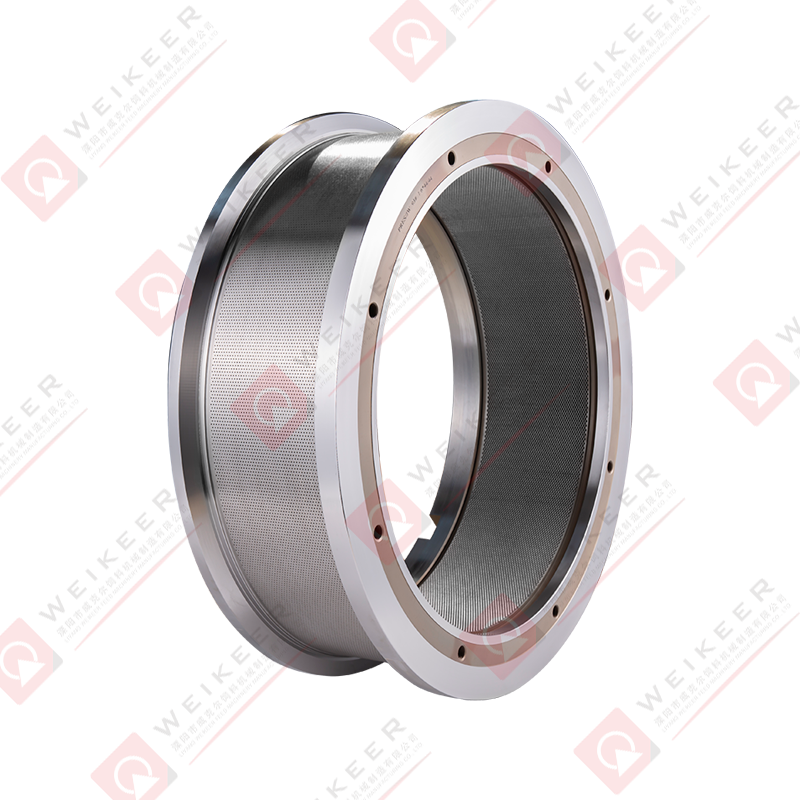

Aqua Feed Pellet Mill Anchorear Ringmatrize

Cat:Pelletmühle Anchorear Edelstahlmatrize

Ringmatrizen werden in Pelletmühlen verwendet, um Futterpellets für verschiedene Wasserlebewesen, darunter Fische, Garnelen und andere Meereslebewe...

See DetailsIn der schnell wachsenden Aquakulturindustrie ist die effiziente Produktion hochwertiger, ernährungsphysiologisch ausgewogener Futtermittel von entscheidender Bedeutung für den Erfolg der Fischzuchtbetriebe. Das Herzstück der modernen Futtermittelproduktion ist die Aquafutter-Pelletmühle, eine Maschine, die dazu dient, Futterbestandteile zu Pellets zu komprimieren und zu formen. Eine der wichtigsten Komponenten dieser Ausrüstung ist die Einkerringmatrize, eine Komponente, die sich erheblich auf die Produktionseffizienz, die Pelletqualität und die allgemeine Betriebszuverlässigkeit auswirkt. Aber was genau ist eine Ankerohrringmatrize für eine Aqua-Feed-Pelletmühle und warum ist sie so wichtig? Dieser Artikel befasst sich mit der Struktur, den Arbeitsprinzipien, Anwendungen, Vorteilen und Herausforderungen und bietet einen umfassenden Leitfaden für Aquakultur-Futtermittelhersteller.

An Aqua Feed Pellet Mill Anchorear Ring Matrize ist eine speziell entwickelte Komponente, die in Pelletmühlen für die Futtermittelproduktion in der Aquakultur verwendet wird. Dabei handelt es sich um eine kreisförmige, perforierte Metallplatte, durch die das Futtermaterial unter hohem Druck zu gleichmäßigen Pellets extrudiert wird. Das Anchorear-Design bezieht sich auf einen verstärkten und stabilen Montagemechanismus, der dafür sorgt, dass die Ringmatrize während des Betriebs sicher fixiert bleibt und Vibrationen, Verschleiß und mechanische Ausfälle minimiert werden.

Die Ringmatrize spielt eine zentrale Rolle bei der Bestimmung der Pelletgröße, -dichte und -haltbarkeit. Seine Leistung beeinflusst direkt die Effizienz der Pelletmühle und die Qualität des Futters, das die Wasserlebewesen erhalten, was sich wiederum auf Wachstumsraten, Gesundheit und Futterverwertungsverhältnisse auswirkt.

Der Betrieb einer Ankerringmatrize in einer Pelletmühle umfasst mehrere miteinander verbundene Schritte:

Die Ankerohrringdüse sorgt für einen gleichmäßigen Extrusionsdruck und eine gleichmäßige Ausrichtung und verringert so das Risiko von Düsenverschleiß, Pellet-Inkonsistenzen und Produktionsausfällen.

Das Ankerohrdesign der Ringmatrize ist aus mehreren Gründen von entscheidender Bedeutung:

Ohne eine ordnungsgemäß verankerte Ringmatrize kann es bei Pelletmühlen zu häufigen Ausfällen, ungleichmäßiger Futterqualität und erhöhten Wartungskosten kommen.

Die Leistung und Langlebigkeit einer Ringmatrize hängen stark von der Materialzusammensetzung ab. Zu den gängigen Materialien gehören:

Die Materialauswahl hängt von der Futterformulierung, dem Produktionsumfang und den betrieblichen Anforderungen ab. Bei Aquakulturfutter haben Korrosionsbeständigkeit und Haltbarkeit aufgrund des Vorhandenseins von Fetten, Ölen und Feuchtigkeit im Fischfutter oft Priorität.

Die Ringmatrize hat einen direkten Einfluss auf mehrere wichtige Pelleteigenschaften:

Letztendlich ist die Ringmatrize ein entscheidender Faktor für die Erzielung hochwertiger Aquakulturfuttermittel, die ein gesundes Fischwachstum fördern und die Effizienz der Futterverwertung maximieren.

Die Hauptanwendung ist die Futtermittelproduktion in der Aquakultur, ihre Verwendung erstreckt sich jedoch auch auf:

In all diesen Fällen sind Pelletqualität, Haltbarkeit und Nährstofferhaltung von größter Bedeutung, weshalb die Ankerringmatrize ein wesentlicher Bestandteil ist.

Die Investition in eine hochwertige Ankerohrringstanze bietet mehrere Vorteile:

Diese Vorteile sind besonders wertvoll für große kommerzielle Futtermittelhersteller und Fischzüchter, die hohe Produktivitäts- und Qualitätsstandards anstreben.

Trotz ihrer Vorteile bestehen bestimmte Herausforderungen:

Die Bewältigung dieser Herausforderungen erfordert die richtige Auswahl, vorbeugende Wartung und Bedienerschulung.

Da die Aquakultur weltweit expandiert, entwickelt sich die Ringdüsentechnologie weiter:

Diese Trends deuten darauf hin, dass Ankerohrringdüsen auch in Zukunft ein Eckpfeiler einer effizienten und qualitativ hochwertigen Aquafutterproduktion bleiben werden.

Warum ist die Ankerohr-Ringmatrize für Aquafutter-Pelletmühlen in der Futtermittelproduktion für Aquakulturen unverzichtbar? Die Antwort liegt in ihrem direkten Einfluss auf die Futterqualität, die Produktionseffizienz und die Zuverlässigkeit der Ausrüstung. Durch die Bereitstellung einer stabilen und langlebigen Extrusionsoberfläche sorgt die Ankerohrringdüse für gleichmäßige, dichte und nährstoffreiche Pellets, die ein gesundes Fischwachstum fördern und gleichzeitig Abfall und Betriebskosten reduzieren.

Für Futtermittelhersteller in der Aquakultur ist die Investition in qualitativ hochwertige Ankerringmatrizen nicht nur eine Frage der betrieblichen Notwendigkeit – es ist eine strategische Entscheidung, die die Produktivität steigert, eine gleichbleibende Futterqualität gewährleistet und nachhaltige Fischzuchtpraktiken unterstützt.

Zusammenfassend lässt sich sagen, dass die Ankerringmatrize mehr als ein einfaches Bauteil ist; Es ist ein entscheidender Faktor für eine effiziente, qualitativ hochwertige und nachhaltige Futtermittelproduktion in der Aquakultur. Für Branchen, die die Futtermittelproduktion optimieren und Erträge maximieren möchten, ist es wichtig, die Bedeutung der Ringdüse zu verstehen und das richtige Design zu wählen.