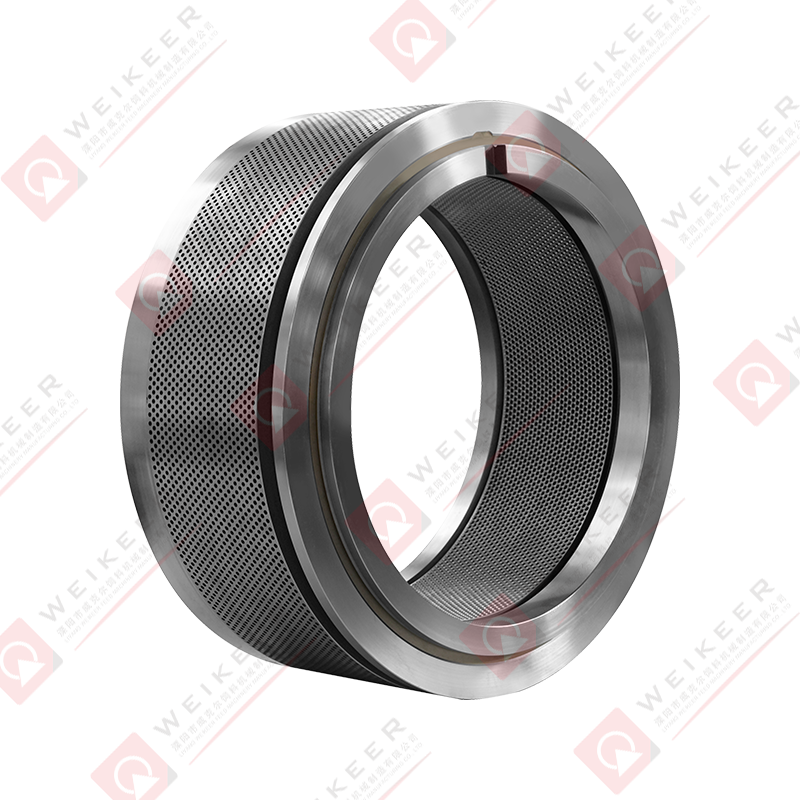

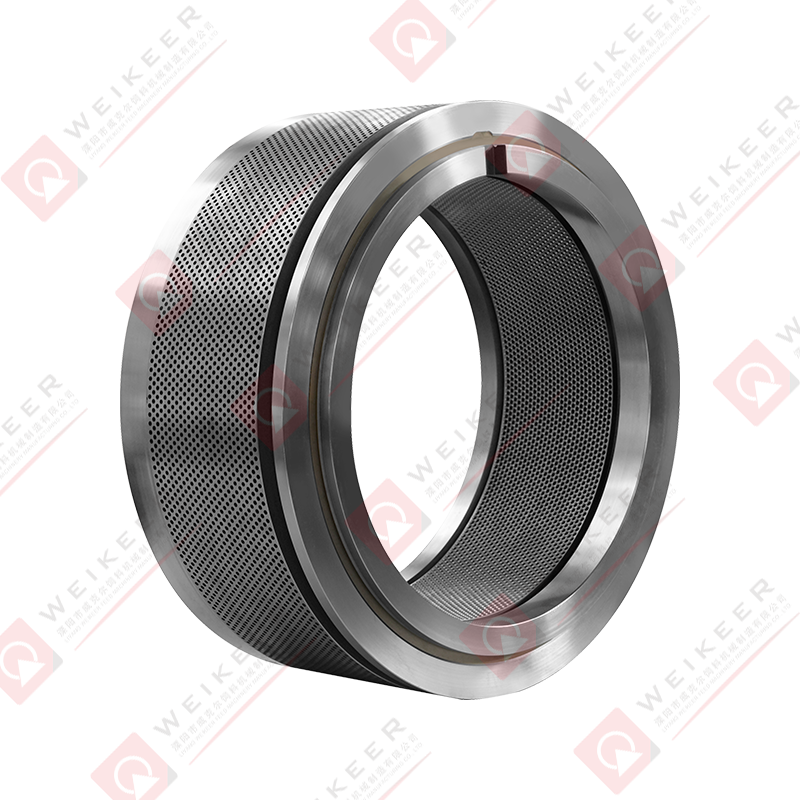

In der Pelletherstellungsindustrie – sei es bei der Herstellung von Tierfutter, Holzpellets oder Biomassebrennstoff – ist die Ring sterben ist eine der kritischsten Komponenten für die Produktionseffizienz, die Pelletqualität und den Energieverbrauch. Unter den verschiedenen Typen sind die Schraubenringmatrize aus Edelstahl erfreut sich aufgrund seiner überlegenen mechanischen Festigkeit, Korrosionsbeständigkeit und einfachen Installation immer größerer Beliebtheit. Die Auswahl der richtigen Ringmatrize für eine bestimmte Anwendung erfordert jedoch ein gründliches Verständnis der Materialeigenschaften, Konstruktionsparameter und Betriebsbedingungen. In diesem Artikel erfahren Sie, wie Sie eine Schneckenringmatrize aus Edelstahl richtig auswählen, die Ihren Anforderungen an die Pelletproduktion entspricht und konsistente, qualitativ hochwertige Ergebnisse gewährleistet.

1. Verstehen der Rolle der schraubenförmigen Ringmatrize aus rostfreiem Stahl

Eine Ringmatrize fungiert als Kompressionskammer in einer Pelletmühle, in der die Rohstoffe durch Rollen durch kleine Löcher gedrückt werden, um verdichtete Pellets zu bilden. Der Schraubenausführung bezieht sich auf eine Befestigungsmethode, bei der die Matrize mithilfe präziser Schraubverbindungen anstelle von Bolzen oder Klemmen auf der Hauptwelle der Pelletmühle montiert wird. Diese Struktur erhöht die mechanische Stabilität, ermöglicht eine schnellere Montage und Demontage und verkürzt die Wartungszeit.

Edelstahl – typischerweise Sorten wie SUS304, SUS410 oder 4Cr13 – werden wegen ihrer Beständigkeit gegen Korrosion, Verschleiß und Wärmeverformung bevorzugt. Diese Eigenschaften sind besonders vorteilhaft in Umgebungen, in denen ein hoher Feuchtigkeitsgehalt, chemische Zusätze oder lange Produktionszeiten gewöhnliche legierte Stähle beschädigen können.

2. Schlüsselfaktoren bei der Auswahl der richtigen Ringmatrize

Bei der Auswahl der idealen Schneckenringdüse aus Edelstahl müssen mehrere miteinander verbundene Parameter bewertet werden, die sich auf die Pelletqualität, Haltbarkeit und Mühleneffizienz auswirken.

(1) Rohstofftyp

Unterschiedliche Rohstoffe haben unterschiedliche Faserstrukturen, Feuchtigkeitsgehalte und Bindungseigenschaften, die alle den Kompressionsprozess beeinflussen.

- Tierfutterpellets: Erfordern Matrizen mit moderaten Kompressionsverhältnissen (1:6–1:10), um eine gute Pellethärte ohne Überhitzung zu gewährleisten.

- Biomassepellets (z. B. Sägemehl, Reishülsen, Stroh): Erfordern höhere Kompressionsverhältnisse (1:10–1:16), da das Material grob und faserig ist.

- Holzpellets: Oft sind Matrizen aus hochfestem Edelstahl mit kleineren Lochdurchmessern gefragt, um eine glatte Oberfläche und eine hohe Dichte zu erreichen.

Die Auswahl eines Matrizenmaterials und eines Designs, die auf die Eigenschaften des Rohmaterials abgestimmt sind, minimiert den Energieverlust und verlängert die Lebensdauer.

(2) Kompressionsverhältnis

Der Kompressionsverhältnis (L/D) – das Verhältnis der effektiven Matrizenlänge zum Lochdurchmesser – ist ein entscheidender Faktor für die Dichte und Haltbarkeit der Pellets.

- A höheres Verhältnis produziert dichtere Pellets, erhöht aber den Verschleiß und den Energieverbrauch.

- A niedrigeres Verhältnis Reduziert Druck und Düsenverschleiß, kann aber zu weicheren Pellets führen.

Bediener sollten das Kompressionsverhältnis entsprechend der natürlichen Bindungsfähigkeit des Materials anpassen. Beispielsweise benötigen ölige oder proteinreiche Futtermittel geringere Verdichtungsverhältnisse als trockene, faserige Biomasse.

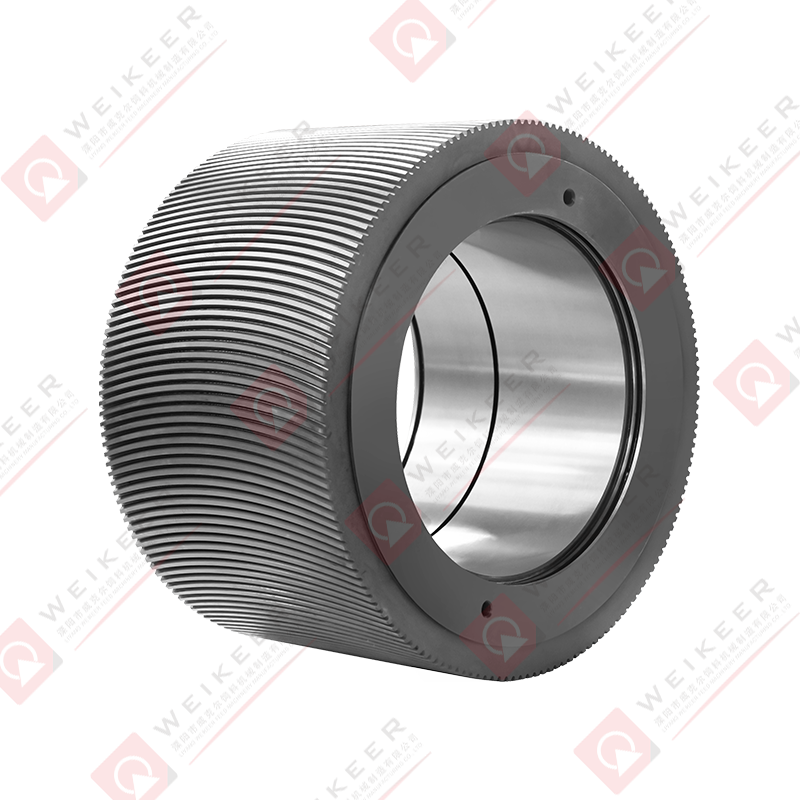

(3) Lochgröße und -verteilung

Der Lochdurchmesser wirkt sich direkt auf die Pelletgröße und den Durchsatz aus. Gängige Größen liegen je nach Produkt zwischen 2 mm und 12 mm:

- Futterpellets: 2–4 mm (für Geflügel oder Aquakultur).

- Brennstoffpellets: 6–10 mm (für Holz und Biomasse).

Die gleichmäßige Lochverteilung sorgt für einen gleichmäßigen Druck und verhindert lokale Spannungen, die zu Rissen in der Matrize führen könnten.

3. Bedeutung der Edelstahlsorte und Wärmebehandlung

Der Edelstahlsorte bestimmt die Härte, Korrosionsbeständigkeit und Dauerfestigkeit des Ringstempels.

- SUS304: Ausgezeichnete Korrosionsbeständigkeit; Geeignet für die Futterproduktion mit hoher Feuchtigkeit.

- SUS410 / 4Cr13: Bietet eine höhere Härte nach der Wärmebehandlung; Ideal für Holz- oder Biomassepellets mit hoher Abrasivität.

- Speziell legierter Edelstahl (kundenspezifische Qualitäten): Wird für Anwendungen verwendet, die extreme Verschleißfestigkeit oder hohe Kompression erfordern.

Wärmebehandlung – insbesondere Vakuumhärten und Anlassen – erhöht die Oberflächenhärte (HRC 50–60) und behält gleichzeitig die innere Zähigkeit bei. Dieses Verfahren verhindert Risse und Verformungen im Dauerhochdruckbetrieb.

4. Vorteile des Schneckendesigns im industriellen Betrieb

Im Vergleich zu Bolzenmatrizen bieten Schraubenringmatrizen aus rostfreiem Stahl mehrere bemerkenswerte betriebliche Vorteile:

- Schnelle Installation: Der screw connection system allows easy mounting and disassembly, reducing downtime during die replacement.

- Stabiler Betrieb: Eine gleichmäßige Druckverteilung minimiert Vibrationen und mechanische Ermüdung.

- Verbesserte Konzentrizität: Eine bessere Ausrichtung zwischen Matrize und Walze gewährleistet eine gleichmäßige Pelletgröße und reduzierten Verschleiß.

- Erhöhte Sicherheit: Der screw locking mechanism prevents loosening during high-speed operation.

Bei großen Pelletanlagen, bei denen ein kontinuierlicher Betrieb von entscheidender Bedeutung ist, führen diese Vorteile direkt zu einer höheren Produktivität und geringeren Wartungskosten.

5. Anpassung der Düsenspezifikationen an Pelletanwendungen

Jede Pelletproduktionsanwendung erfordert einzigartige Ringdüsenkonfigurationen, um optimale Ergebnisse zu erzielen.

| Anwendung | Empfohlene Edelstahlsorte | Kompressionsverhältnis | Lochdurchmesser (mm) | Wichtige Überlegungen |

| Geflügelfutter | SUS304 | 1:8–1:10 | 3–4 | Glatte Innenfläche, verhindert Futterverstopfung |

| Fischfutter | SUS304 / SUS316 | 1:6–1:8 | 2–3 | Korrosionsbeständigkeit, feine Oberflächengüte |

| Biomasse-Brennstoff | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Hohe Verschleißfestigkeit, stabile Hitzetoleranz |

| Holzpellets | 4Cr13 | 1:14–1:18 | 6–8 | Hohe Härte, präzises Bohren |

| Düngerpellets | SUS304 | 1:8–1:12 | 3–6 | Korrosionsschutz, mäßige Dichte |

Die Auswahl einer Ringmatrize mit auf Ihr spezifisches Material zugeschnittenen Spezifikationen gewährleistet eine effiziente Verdichtung und gleichmäßige Pelletabmessungen.

6. Bewertung der Werkzeugqualität und Fertigungspräzision

Eine hochpräzise Fertigung ist für eine konstante Pelletproduktion und eine lange Lebensdauer der Matrize unerlässlich. Berücksichtigen Sie beim Kauf einer Schraubringmatrize aus Edelstahl Folgendes:

- Oberflächenbeschaffenheit: Glatte Innenwände reduzieren Reibung und Materialansammlungen.

- Lochbohrgenauigkeit: Laser- oder Tieflochbohren sorgt für eine gleichmäßige Lochgeometrie und verhindert ungleichmäßigen Verschleiß.

- Rundheit und Konzentrizität: Sorgt für eine ausgewogene Rotation während des Betriebs.

- Gleichmäßigkeit der Wärmebehandlung: Verhindert Verformungen oder Risse aufgrund ungleichmäßiger Härte.

Es empfiehlt sich, Ringmatrizen namhafter Hersteller mit CNC-Bearbeitung und fortschrittlichen Wärmebehandlungsmöglichkeiten zu wählen, um eine gleichbleibende Leistung zu gewährleisten.

7. Wartungs- und Austauschrichtlinien

Selbst die beste Ringmatrize nutzt sich mit der Zeit ab. Die richtige Wartung verlängert die Lebensdauer erheblich.

- Regelmäßige Reinigung: Materialreste nach jeder Produktionsschicht entfernen, um Verstopfungen vorzubeugen.

- Auf Verschleißmuster prüfen: Ungleichmäßiger Verschleiß kann auf eine Fehlausrichtung oder einen falschen Rollendruck hinweisen.

- Überwachen Sie Leistung und Pelletqualität: Ein plötzlicher Produktionsrückgang oder ein Anstieg der Feinanteile sind oft ein Anzeichen für Werkzeugverschleiß.

- Geplanter Austausch: Ersetzen Sie die Matrizen, bevor die Lochwände übermäßig glatt oder vergrößert werden.

Durch die ordnungsgemäße Wartung der Matrize und die Einhaltung eines auf Produktionsstunden basierenden Austauschplans können Bediener Ausfallzeiten minimieren und kostspielige Ausfälle vermeiden.

8. Häufige Fehler, die es bei der Auswahl der Ringmatrizen zu vermeiden gilt

- Auswahl des falschen Komprimierungsverhältnisses: Zu hohe Verhältnisse können die Pellethärte erhöhen, aber die Lebensdauer der Matrize verkürzen.

- Rohstoffunterschiede ignorieren: Die Verwendung derselben Matrize für alle Materialien kann zu Ineffizienz oder Schäden führen.

- Mit Blick auf die Qualität der Wärmebehandlung: Schlecht behandelte Matrizen verlieren schnell an Härte und nutzen sich ungleichmäßig ab.

- Vernachlässigung der Kompatibilität: Stellen Sie sicher, dass die Schraubenringmatrize dem Modell und den Drehmomentspezifikationen Ihrer Pelletpresse entspricht.

Die Vermeidung dieser Fallstricke gewährleistet eine konsistente Produktion und eine optimale Kapitalrendite.

9. Fazit

Das Richtige auswählen Schraubenringmatrize aus Edelstahl ist ein entscheidender Schritt auf dem Weg zu einer effizienten, langlebigen und kostengünstigen Pelletproduktion. Die Wahl sollte sich an den Eigenschaften des Rohmaterials, der gewünschten Pelletqualität, dem Verdichtungsverhältnis und der Betriebsumgebung orientieren.

Durch die Berücksichtigung der Edelstahlsorte, der Matrizenlochkonfiguration und des Schraubverbindungsdesigns können Hersteller die Produktivität optimieren und gleichzeitig Verschleiß und Wartungskosten minimieren. Letztendlich verbessert eine gut ausgewählte und ordnungsgemäß gewartete Schneckenringmatrize aus Edelstahl nicht nur die Pelletqualität, sondern erhöht auch die allgemeine Nachhaltigkeit und Rentabilität Ihrer Produktionslinie.

中文简体

中文简体