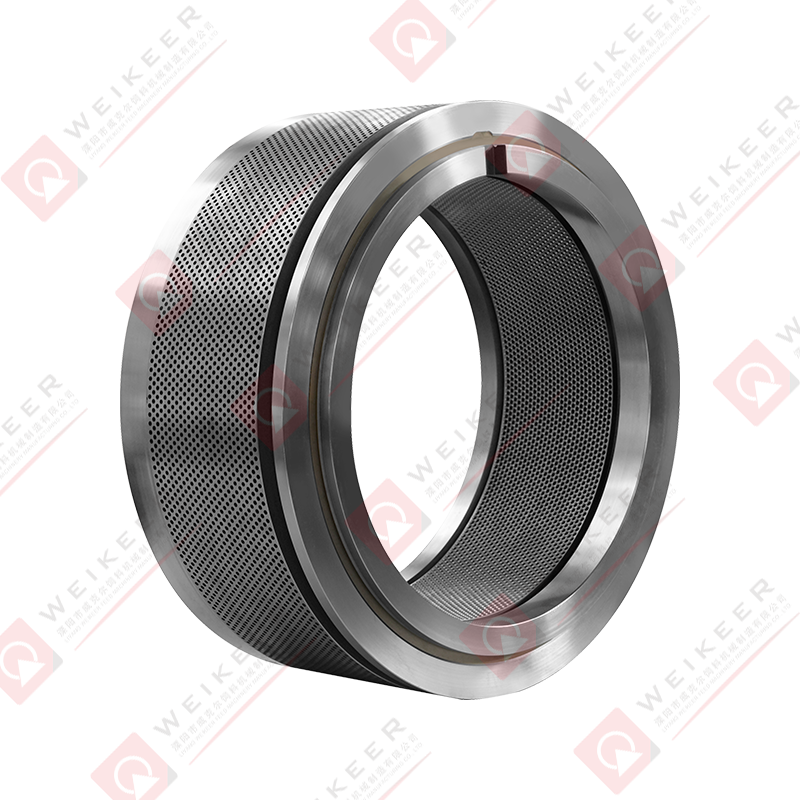

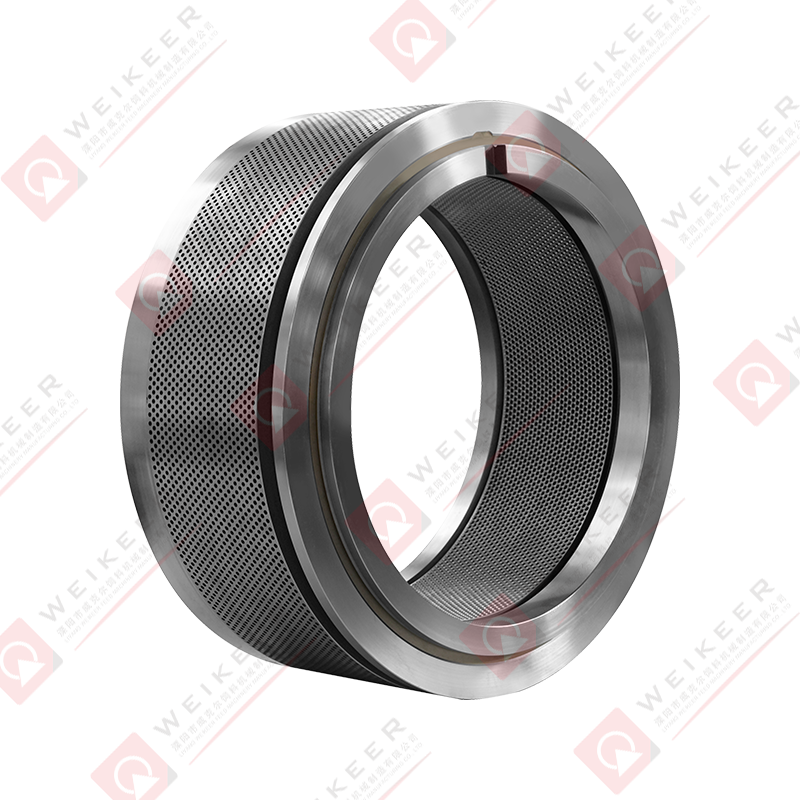

In der Welt der Biomasse-Brennstoffproduktion, der Futtermittelverarbeitung und der Herstellung von Holzpellets sind Pelletmühlen der Grundstein für Produktivität und Effizienz. Zu ihren Schlüsselkomponenten gehört die Ringmatrize als Herzstück des Pelletierungsprozesses. Eine der effizientesten und langlebigsten Innovationen in diesem Bereich ist die Schrauben-Ringmatrize aus Edelstahl. Aber was genau ist das und warum erfreut es sich in modernen Pelletmühlenbetrieben immer größerer Beliebtheit?

In diesem Artikel werden Struktur, Funktion, Vorteile, Anwendungen und Überlegungen der Ringmatrize aus Edelstahl mit Schrauben untersucht. Unabhängig davon, ob Sie ein Branchenprofi, Gerätelieferant oder Neuling in der Pelletproduktion sind, kann das Verständnis dieser Komponente dazu beitragen, Ihre Produktionsqualität, Betriebsstabilität und Kosteneffizienz zu verbessern.

Was ist eine Ringmatrize aus Edelstahl mit Schraube?

Eine Ringmatrize aus rostfreiem Stahl vom Schraubentyp ist eine präzisionsgefertigte kreisförmige Metallkomponente, die in Pelletmühlen mit Ringmatrize verwendet wird. Es ist dafür verantwortlich, pulverförmige Rohmaterialien wie Holzspäne, Sägemehl, Stroh, Futtermittel oder Biomasse zu kompakten Pellets zu formen, indem es durch zylindrische Matrizenlöcher gepresst wird.

Der Begriff „Schraubentyp“ bezieht sich auf die mechanische Verriegelungs- oder Befestigungsstruktur zwischen der Ringmatrize und der Mühle, in der Regel mit Gewindebolzen oder einem Schraubenklemmmechanismus. Dieses Design verbessert die Installationsstabilität und sorgt für einen gleichmäßigen Druck während des Betriebs.

Der Begriff „Edelstahl“ hebt das verwendete Material hervor – korrosionsbeständige, hochfeste Legierungen wie SS304, SS316 oder martensitischer Edelstahl –, die aufgrund ihrer hervorragenden Verschleißfestigkeit, Hitzetoleranz und Hygieneeigenschaften ausgewählt wurden.

Wie funktioniert eine Ringmatrize in einer Pelletmühle?

In einer Ringmatrizenpelletmühle wird das Rohmaterial in die Konditionierungskammer der Maschine geleitet, wo es mit Dampf oder Feuchtigkeit erweicht wird. Dann gelangt es in die Matrizenkammer:

1. Rollen drücken das erweichte Material gegen die Innenfläche der Ringmatrize.

2. Das Material wird durch die Düsenlöcher gedrückt und bildet zylindrische Pellets.

3. Messer schneiden die extrudierten Pellets beim Austritt auf die gewünschte Länge.

Die Ringmatrize muss dabei hohem Druck, Reibung und Temperatur standhalten. Seine präzise Lochgröße, sein Muster und seine Oberflächenbeschaffenheit tragen alle zur Effizienz, Qualität und Konsistenz der Pelletproduktion bei.

Warum ein Schraubendesign wählen?

Der Schraubbefestigungsmechanismus bietet gegenüber herkömmlichen Klemm- oder Bolzenverschlusssystemen mehrere Vorteile:

Stärkere und sicherere Installation: Das Gewindedesign hält die Matrize bei Betrieb mit hohem Drehmoment sicherer.

Bessere Ausrichtung: Reduziert Vibrationen und sorgt für eine gleichmäßige Druckverteilung über die Matrizenoberfläche.

Einfachere Wartung und einfacherer Werkzeugaustausch: Schrauben ermöglichen eine schnellere Demontage und Neuinstallation und reduzieren so Ausfallzeiten.

Reduzierte mechanische Belastung: Verhindert ein Verrutschen oder Lockern der Matrize im Dauerbetrieb, was sonst zu einer schlechten Pelletqualität führen kann.

Dies macht die Schneckenringmatrize besonders wertvoll in industriellen Pelletmühlen mit hoher Leistung, wo Betriebszuverlässigkeit und Produktionskontinuität von entscheidender Bedeutung sind.

Warum wird Edelstahl in Ringmatrizen verwendet?

Die Wahl von Edelstahl für Ringmatrizen basiert auf einer Reihe leistungssteigernder Eigenschaften:

1. Korrosionsbeständigkeit

Edelstahl widersteht Oxidation, Feuchtigkeit und chemischen Reaktionen, was besonders nützlich ist, wenn saure Rohstoffe verarbeitet werden oder unter feuchten Bedingungen gearbeitet wird.

2. Verschleißfestigkeit

Matrizenlöcher sind einem ständigen Abrieb ausgesetzt. Die Oberflächenhärte und Zähigkeit von Edelstahl verlängern die Lebensdauer der Matrize.

3. Thermische Stabilität

Edelstahl behält seine strukturelle Integrität auch bei hohen Temperaturen, die während des Pelletierungsprozesses entstehen.

4. Glatte Oberfläche

Die hochpräzise Bearbeitung von Edelstahl ermöglicht eine gleichmäßigere Pelletextrusion und verbessert die Pelletdichte, Haltbarkeit und Optik.

5. Sanitärbetrieb

Bei Pellets in Lebensmittel- oder Tierfutterqualität gewährleistet Edelstahl die Einhaltung von Hygienestandards und verringert so das Kontaminationsrisiko.

Hauptanwendungen von Ringmatrizen aus Edelstahl mit Schrauben

Diese Matrizen werden in den unterschiedlichsten Branchen eingesetzt:

1. Energieerzeugung aus Biomasse

Beim Pelletieren von Sägemehl, Reisschalen, Stroh, Palmfasern und anderen Pflanzenabfällen zu Biomasse-Brennstoffpellets sorgen Edelstahldüsen für einen hohen Durchsatz und eine lange Lebensdauer.

2. Tierfutterindustrie

Bei der Herstellung von Futterpellets muss die Matrize aggressiven Materialien wie Mais, Sojamehl und Fischmehl standhalten. Edelstahl bietet die nötige Haltbarkeit und Hygiene.

3. Herstellung von Holzpellets

Hart- und Weichholzmaterialien sind eine harte Belastung für Matrizen. Die hohe Härte und Präzision von Edelstahl ermöglichen eine gleichbleibende Pelletgröße und -dichte.

4. Düngerpellets

Für die Herstellung von Pellets aus organischen Düngemitteln oder Mehrnährstoffdüngern ist die Beständigkeit gegen chemische Korrosion unerlässlich – daher ist Edelstahl die ideale Wahl.

5. Chemische und Kunststoffpellets

In einigen industriellen Umgebungen werden Ringmatrizen zur Herstellung von Kunststoff- oder chemischen Verbundpellets verwendet. Dabei kommt es auf Hitzebeständigkeit und Reaktionsfreiheit an.

Vorteile der Verwendung von Ringmatrizen aus Edelstahl mit Schrauben

Längere Lebensdauer

Edelstahl hält wesentlich länger als Matrizen aus Kohlenstoffstahl oder Gusseisen, insbesondere in abrasiven oder korrosiven Umgebungen.

Hohe Effizienz

Präzise gebohrte Löcher und glatte Innenflächen ermöglichen eine schnellere Pelletextrusion bei geringerem Energieverbrauch.

Gleichbleibende Pelletqualität

Einheitliche Lochgrößen und Härte stellen sicher, dass jedes Pellet den Standardspezifikationen für Größe, Dichte und Feuchtigkeit entspricht.

Reduzierte Ausfallzeiten

Das Schraubbefestigungsdesign macht den Austausch oder die Wartung der Matrizen schneller und einfacher und sorgt so für einen reibungslosen Produktionsfluss.

Niedrigere langfristige Kosten

Obwohl die Anfangsinvestition höher ist, reduzieren der geringere Verschleiß, der geringere Wartungsaufwand und die höhere Leistung die Gesamtbetriebskosten.

Auswahl der richtigen Ringmatrize für Ihre Pelletmühle

Berücksichtigen Sie bei der Auswahl einer Schraubenringmatrize aus Edelstahl die folgenden Faktoren:

Matrizenlochdurchmesser und Kompressionsverhältnis: Diese beeinflussen die Pelletdichte und müssen Ihrem Materialtyp und den Endproduktanforderungen entsprechen.

Edelstahlsorte: SS304 ist für den allgemeinen Gebrauch geeignet, während SS316 oder martensitische Sorten eine bessere Verschleiß- und Hitzebeständigkeit bieten.

Matrizendicke: Dickere Matrizen ermöglichen eine längere Reibungszeit, erhöhen jedoch den Druckbedarf.

Bohrmuster: Die Anordnung der Löcher bestimmt den Pelletausstoß und die Wärmeverteilung.

Kompatibilität mit dem Mühlenmodell: Die Schneckenkonfiguration und die Montageabmessungen müssen zum Design Ihrer Pelletmühle passen.

Die Beratung mit erfahrenen Werkzeugherstellern oder Ihrem Pelletmühlenlieferanten kann die richtige Auswahl sicherstellen.

Wartungstipps für Langlebigkeit

So holen Sie das Beste aus Ihrer Schraub-Ringmatrize aus Edelstahl heraus:

Regelmäßig reinigen, um Materialansammlungen in den Matrizenlöchern zu verhindern.

Schmieren Sie die Walzenoberflächen, um den Verschleiß zu minimieren.

Überwachen Sie Temperatur und Druck, um eine Überlastung der Matrize zu vermeiden.

Für eine optimale Leistung verwenden Sie die richtige Rohstoffvorbereitung (Feuchtigkeitsgehalt, Größe).

Überprüfen Sie die Matrize auf Risse oder Verformungen und tauschen Sie sie aus, wenn der Verschleiß die Toleranz überschreitet.

Die richtige Handhabung und Pflege verlängert die Lebensdauer der Matrizen und sorgt dafür, dass Ihr Pelletiersystem effizient läuft.

Abschluss

Die Schneckenpelletmühlen Ringmatrize aus Edelstahl stellt eine Konvergenz von intelligentem Design, langlebigem Material und Fertigungspräzision dar. Es spielt eine entscheidende Rolle bei der Gestaltung der Effizienz, Qualität und Rentabilität jedes Pelletproduktionsprozesses – sei es in der Energiewirtschaft, in der Landwirtschaft oder in der Industrie.

Durch die Auswahl der richtigen Ringmatrize, deren korrekte Wartung und das Verständnis ihrer Leistungsdynamik können Betreiber die Produktivität maximieren, die Betriebskosten senken und langfristig eine gleichbleibende Pelletqualität sicherstellen. Da die Nachfrage nach sauberer Energie, nachhaltiger Landwirtschaft und industrieller Effizienz weiter wächst, werden Investitionen in fortschrittliche Komponenten wie Edelstahl-Ringmatrizen immer wichtiger.

Denken Sie also bei der nächsten Bewertung Ihrer Pelletmühle daran: Die Matrize macht den Unterschied.

中文简体

中文简体