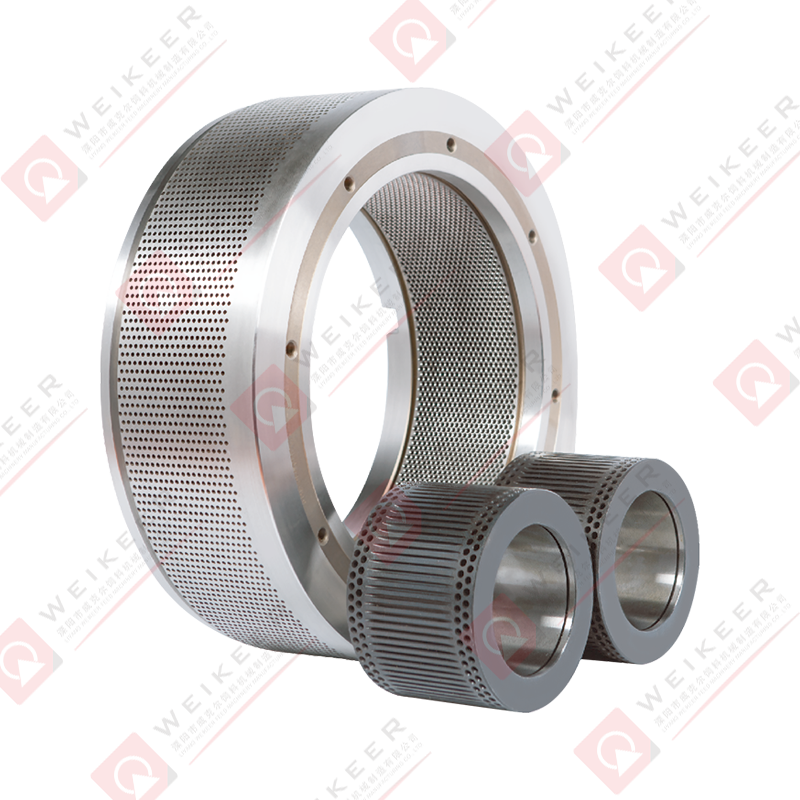

Aqua Feed Pellet Mill Anchorear Ringmatrize

Cat:Pelletmühle Anchorear Edelstahlmatrize

Ringmatrizen werden in Pelletmühlen verwendet, um Futterpellets für verschiedene Wasserlebewesen, darunter Fische, Garnelen und andere Meereslebewe...

See Details In der Futtermittel-, Hackschnitzel-, Biomassebrennstoff-, chemischen und organischen Düngemittelindustrie hängen die Effizienz der Pelletproduktion und die Qualität der Endprodukte häufig von der „Herzkomponente“ der Pelletierausrüstung ab – der Pellet Mills Ring Matrize. Es beeinflusst nicht nur die Leistung und den Energieverbrauch, sondern bestimmt auch direkt die Stabilität, Dichte und das Aussehen der Pelletbildung. Die Wahl hochwertiger Ringmatrizen ist für Unternehmen der Schlüssel zur Verbesserung der Pelletierungseffizienz, zur Reduzierung der Wartungskosten und zur Verlängerung der Gerätelebensdauer.

Als professionelle Marke im Bereich der Ringmatrizenherstellung halten wir uns an hohe Standards bei der Materialauswahl und Präzisionsverarbeitung, um leistungsstarke Ringmatrizenprodukte herzustellen, die für verschiedene Pelletmühlenmodelle geeignet sind und die folgenden herausragenden Vorteile bieten:

1. Hochwertige Materialien, verschleißfest und druckbeständig

Wir verwenden hochwertigen legierten Stahl (z. B. 4Cr13, X46Cr13, Edelstahl 304) oder kundenspezifische Legierungen, und nach einer präzisen Wärmebehandlung weist die Form eine extrem hohe Härte und Verschleißfestigkeit auf. Es kann auch bei hochintensivem Pressen eine stabile Leistung aufrechterhalten, was die Lebensdauer erheblich verlängert.

2. Präzisionsbearbeitung zur Verbesserung der Pelletiereffizienz

Durch das deutsche CNC-Bearbeitungszentrum und den Vakuum-Wärmebehandlungsprozess wird jedes Matrizenloch streng geschliffen und poliert, um eine reibungslose Pelletformung zu gewährleisten, Lochverstopfungen und Energieverbrauch zu reduzieren und die Ausbeute und Partikeldichte zu verbessern.

3. Diversifiziertes Öffnungsdesign zur Anpassung an verschiedene Rohstoffe

Wir bieten Matrizenlochoptionen von φ2 mm bis φ12 mm an, die den Anforderungen von Rohstoffen mit unterschiedlichen Dichten und Viskositäten wie Futtermitteln, Holzspänen, Biomasse und organischem Dünger gerecht werden. Gleichzeitig unterstützen wir maßgeschneiderte Lochwinkel und Kompressionsverhältnisse zur Anpassung an spezielle Materialien.

4. Hoher Ertrag und geringer Verbrauch, erhebliche wirtschaftliche Vorteile

Dank der hochpräzisen Porosität und dem hervorragenden Materialführungsdesign kann unsere Ringdüse bei gleichen Energieverbrauchsbedingungen eine höhere Leistung erzielen und gleichzeitig die Rohstoffverschwendung und die Häufigkeit des Austauschs von Verschleißteilen reduzieren sowie die Betriebskosten umfassend senken.

5. Strenge Qualitätskontrolle, gleichbleibende Qualität

Jede Ringmatrize, die das Werk verlässt, durchläuft mehrere Prozesskontrollen wie einen dynamischen Gleichgewichtstest, einen Härtetest und einen mikroskopischen Porenstrukturtest, um sicherzustellen, dass jedes vom Benutzer erhaltene Produkt den hohen Standards der industriellen Einsatzanforderungen entspricht.

Weit verbreitet in verschiedenen Branchen

Ringmatrize für Pelletmühlen ist für folgende Pelletierungsindustrien geeignet:

Futtermittelverarbeitung: Pelletierung von Tierfutter wie Schweinen, Hühnern, Enten und Wasserprodukten;

Holzpellets: Hackschnitzel, Holzspäne und Bambuspulver werden zu Biomasse-Pelletbrennstoff gepresst;

Strohpelletierung: Pressen von Reisschalen, Maisstängeln, Weizenstroh usw.;

Pelletierung von organischem Dünger: Vieh- und Geflügelmist sowie Kompostrohstoffe werden in Düngerpellets umgewandelt;

Chemische Industrie: Pelletierung und Verarbeitung pulverförmiger chemischer Rohstoffe.

Mehr als 10 Jahre Erfahrung in der Herstellung von mehr als 100 Pelletmaschinenherstellern weltweit;

Komplette Modelle, unterstützen individuelle Anpassungen, kompatibel mit allen gängigen Pelletiergeräten (wie CPM, ANDRITZ, BUHLER usw.);

Schnelle Lieferung und weltweiter Vertrieb, um sicherzustellen, dass es zu keinen Produktionsunterbrechungen und Arbeitsverzögerungen kommt;

Technischer Support und After-Sales-Garantie, Bereitstellung von Installationsanleitungen, Empfehlungen zum Verdichtungsverhältnis und Wissen zur Formwartung.

Vorschläge zur Wartung und Lebensdauerverlängerung

Um den Nutzungseffekt und die Lebensdauer der Ringmatrize zu maximieren, empfehlen wir unseren Kunden, auf folgende Punkte zu achten:

Reinigen Sie das Matrizenloch regelmäßig, um Verstopfungen und ungleichmäßige Kompression zu vermeiden.

Passen Sie den Abstand zwischen Walze und Ringmatrize angemessen an, um unnötigen Verschleiß zu vermeiden.

Wählen Sie je nach Bedarf das richtige Kompressionsverhältnis, da unterschiedliche Rohstoffe unterschiedliche Designs erfordern.

Vermeiden Sie langfristigen Trockenlauf oder Leerbetrieb der Maschine, um Schimmelschäden vorzubeugen;

Verwenden Sie geeignete Schmiermittel und saubere Partikel, um die Glätte der Formoberfläche zu verlängern.

Die Ringmatrize von Pellet Mills ist nicht nur ein wichtiger Bestandteil der Pelletierausrüstung, sondern auch ein Garant für die Produktqualität und Kapazitätsverbesserung des Unternehmens. Die Wahl einer hochwertigen Ringmatrize bedeutet eine effizientere Produktion, einen stabileren Betrieb und eine längerfristige Kapitalrendite.