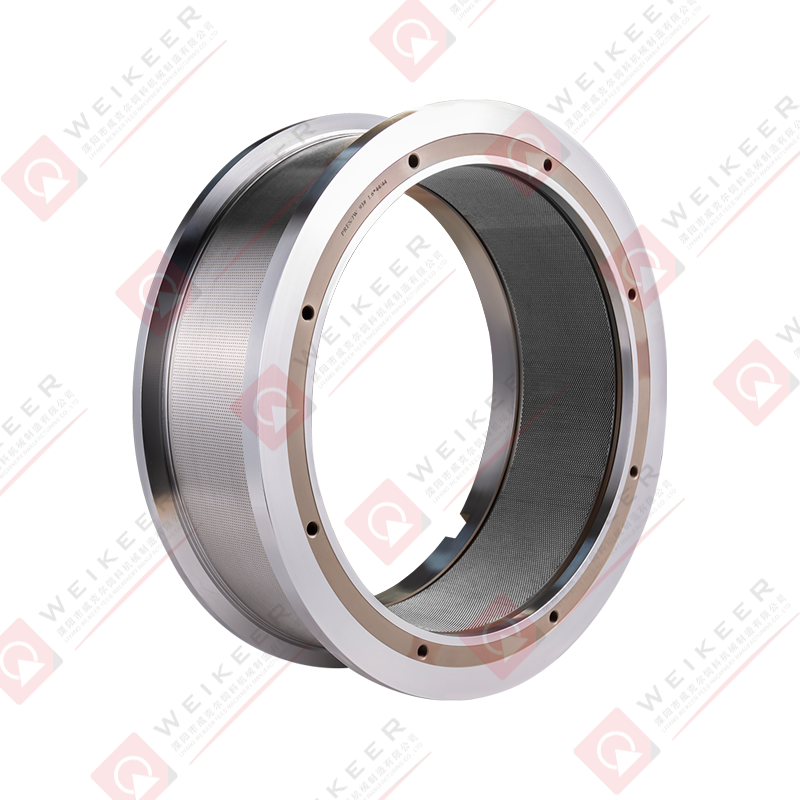

Aqua Feed Pellet Mill Anchorear Ringmatrize

Cat:Pelletmühle Anchorear Edelstahlmatrize

Ringmatrizen werden in Pelletmühlen verwendet, um Futterpellets für verschiedene Wasserlebewesen, darunter Fische, Garnelen und andere Meereslebewe...

See DetailsPelletmühlen verlassen sich in hohem Maße auf die Qualität, Haltbarkeit und Präzision ihrer Ringmatrizen, um eine effiziente und konstante Pelletierleistung zu erzielen. Unter den verschiedenen Arten von Ringmatrizen auf dem Markt haben sich Ringmatrizen aus Edelstahl von Anchorear aufgrund ihrer überlegenen mechanischen Festigkeit, fortschrittlichen Bearbeitungsgenauigkeit und außergewöhnlichen Korrosionsbeständigkeit große Anerkennung erworben. Diese Eigenschaften machen sie ideal für Anwendungen wie die Produktion von Biomassebrennstoffen, die Verarbeitung von Viehfutter, die Herstellung von Aquafutter und industrielle Pelletierungslinien. Da sich die Ringdüse direkt auf die Pelletdichte, die Oberflächenbeschaffenheit, den Durchsatz und den Energieverbrauch auswirkt, ist die Wahl einer leistungsstarken Edelstahldüse von entscheidender Bedeutung für die Gewährleistung eines stabilen, langfristigen Mühlenbetriebs.

Anchorear, bekannt für seine Materialtechnik und fortschrittliche CNC-Bohrtechnologie, stellt Ringmatrizen aus Edelstahl her, die intensiver mechanischer Beanspruchung und kontinuierlichem Verschleiß standhalten. Im Gegensatz zu Matrizen aus Kohlenstoffstahl, die bei hohen Belastungen schneller verschleißen oder sich verformen, bieten Edelstahlmodelle eine ausgewogene Härte, Zähigkeit und Korrosionsbeständigkeit. Diese Vorteile reduzieren Ausfallzeiten, verhindern vorzeitige Ausfälle und sorgen für eine gleichbleibende Pelletqualität über längere Produktionszyklen hinweg.

Edelstahl wird bei der Herstellung von Ringmatrizen für Pelletmühlen bevorzugt, da er eine Kombination aus hoher Haltbarkeit, chemischer Beständigkeit und stabiler metallurgischer Struktur bietet. Beim Pelletieren von Biomasse, proteinreichen Futtermitteln oder abrasiven Rohstoffen ist die Matrize ständiger Reibung und Hitze ausgesetzt. Minderwertige Materialien können sich ausdehnen, reißen oder ungleichmäßigen Verschleiß erfahren, was zu niedrigen Pelletisierungsraten oder einer inkonsistenten Pelletform führt. Edelstahl – insbesondere die von Anchorear verwendeten Legierungen – wurde entwickelt, um die mechanische Integrität bei Hochtemperatur- und Hochdruckvorgängen aufrechtzuerhalten.

Ein weiterer Vorteil von Edelstahl ist seine Beständigkeit gegen Korrosion durch feuchtigkeitsreiche Futtermittel oder aggressive Biomassefasern. Während Matrizen aus Kohlenstoffstahl mehr Wartung erfordern, um Rost vorzubeugen, bietet Edelstahl ein deutlich längeres Einsatzfenster. Dies reduziert die Häufigkeit von Stillständen und verbessert die Gesamtkosteneffizienz von Pelletanlagen. Darüber hinaus unterstützt Edelstahl ein feineres und präziseres Lochbohren, was zu einer verbesserten Pelletgleichmäßigkeit und einer glatteren Pelletoberflächenqualität führt.

Die Leistung einer Ringmatrize wird nicht nur von ihrem Material, sondern auch von der Präzision ihres Herstellungsprozesses beeinflusst. Anchorear nutzt fortschrittliche Produktionstechnologien wie CNC-Tieflochbohren, Vakuumwärmebehandlung und Spiegelpolieren, um eine hohe Maßgenauigkeit und konsistente Kompressionsverhältnisse über Tausende von Matrizenlöchern hinweg zu gewährleisten. Diese auf Präzision ausgerichteten Prozesse tragen dazu bei, die Leistung der Pelletmühle zu optimieren und gleichzeitig eine gleichmäßige Pelletgröße und -dichte aufrechtzuerhalten.

Insbesondere das Tieflochbohren ist für die Herstellung glatter und präziser Stanzlöcher unerlässlich. Schlecht gebohrte Löcher mit rauen Innenflächen können zum Verklemmen der Pellets, übermäßiger Reibung oder schnellem Matrizenverschleiß führen. Die Techniken von Anchorear erzeugen mikroglatte Löcher, verbessern den Materialfluss und senken den Energieverbrauch. Darüber hinaus verbessert die kontrollierte Wärmebehandlung die Härte und Gleichmäßigkeit der Matrize und sorgt so für eine gleichbleibende Leistung während der gesamten Lebensdauer der Matrize.

| Technologie | Funktion | Auswirkungen auf die Leistung |

| CNC-Tieflochbohren | Erzeugt glatte, präzise Löcher mit exaktem Durchmesser. | Verbessert die Gleichmäßigkeit der Pellets und verringert die Reibung. |

| Vakuumwärmebehandlung | Verbessert die Verschleißfestigkeit und strukturelle Stabilität. | Verlängert die Lebensdauer und verhindert Risse. |

| Spiegelpolieren | Reduziert die Oberflächenrauheit an Lochwänden. | Steigert den Durchsatz und senkt den Energieverbrauch. |

Die Pelletqualität – definiert durch Härte, Haltbarkeit, Dichte und Gleichmäßigkeit – wird in erster Linie durch das Design und den Zustand der Ringmatrize bestimmt. Anchorear-Ringmatrizen aus Edelstahl sind mit optimierten Kompressionsverhältnissen, glatten Bohrungsoberflächen und einheitlichen Lochgrößen ausgestattet. Diese Elemente tragen zur Herstellung von Pellets mit hoher struktureller Integrität und minimalem Feinanteil bei. Unabhängig davon, ob Holzbiomasse, Geflügelfutter, Wiederkäuerfutter, Aquakulturpellets oder organischer Dünger verarbeitet werden, hat die Geometrie der Ringmatrize direkten Einfluss auf die Pelletleistung.

Eine gut gestaltete Ringmatrize trägt dazu bei, die Nährstoffintegrität des Futters während der Pelletierung aufrechtzuerhalten, verhindert Überhitzung und verbessert die Pelletwasserstabilität bei der Aquafutterproduktion. Die gleichmäßige Kompression sorgt dafür, dass die Pellets den gewünschten Durchmesser und die gewünschte Dichte behalten, was die Lagerstabilität verbessert und das Zerbröckeln verringert. Für Hersteller von Biomassebrennstoffen führt eine höhere Pelletdichte zu einem besseren Heizwert und einer stabileren Verbrennung.

Ringmatrizen spielen eine entscheidende Rolle in zahlreichen Branchen, in denen die Pelletierung unerlässlich ist. Anchorear-Ringmatrizen aus Edelstahl sind mit einer Vielzahl von Pelletmühlenmarken kompatibel und somit vielseitig in verschiedenen Produktionslinien einsetzbar. Sie werden nicht nur in der landwirtschaftlichen Futtermittelproduktion, sondern auch im Energie-, Umwelt- und Industriesektor eingesetzt. Ihre Haltbarkeit und Präzision unterstützen anspruchsvolle Einsätze, bei denen eine konstante Leistung erforderlich ist.

Die Auswahl der geeigneten Ringmatrize erfordert eine sorgfältige Bewertung der Spezifikationen der Pelletmühle, der Eigenschaften des Ausgangsmaterials und der Produktionsziele. Faktoren wie Kompressionsverhältnis, Lochdurchmesser, Arbeitsdicke und Legierungssorte müssen mit der beabsichtigten Pelletierungsanwendung übereinstimmen. Anchorear bietet Anpassungsoptionen, die auf Biomasse, Viehfutter, Aquafeed oder Industriepellets zugeschnitten sind und so eine optimale Leistung für jeden Prozess gewährleisten.

Eine ordnungsgemäße Wartung kann die Lebensdauer jeder Ringmatrize erheblich verlängern, ist jedoch aufgrund ihrer überlegenen Verschleißfestigkeit besonders effektiv bei Matrizen aus rostfreiem Stahl. Die regelmäßige Überwachung des Matrizenzustands, Änderungen der Futterformulierung und Walzeneinstellungen trägt dazu bei, stabile Pelletierbedingungen aufrechtzuerhalten. Die Vernachlässigung der Wartung verkürzt nicht nur die Lebensdauer der Matrize, sondern beeinträchtigt auch die Pelletqualität und erhöht den Energieverbrauch.

Anchorear-Ringmatrizen profitieren von glatten Lochoberflächen, aber Schmierung, Vorschubkonditionierung und Mühlenausrichtung bleiben weiterhin von entscheidender Bedeutung. Durch die Implementierung vorbeugender Wartungsstrategien können Produktionsanlagen Ausfallzeiten reduzieren, die betriebliche Effizienz verbessern und die Kapitalrendite maximieren.

Anchorear-Ringmatrizen aus Edelstahl zeichnen sich in der Pelletmühlenindustrie durch ihre robuste Materialstärke, fortschrittliche Fertigungspräzision und beeindruckende Langlebigkeit aus. Diese Ringmatrizen bieten erhebliche Vorteile hinsichtlich Pelletqualität, mechanischer Stabilität und Kosteneffizienz. Ganz gleich, ob sie in der Biomasseproduktion, bei der Herstellung von Viehfutter oder in industriellen Pelletierungsprozessen eingesetzt werden – Anchorear-Matrizen liefern zuverlässige und konsistente Ergebnisse über Tausende von Betriebsstunden hinweg. Durch die Auswahl des geeigneten Düsendesigns und die Implementierung geeigneter Wartungspraktiken können Betreiber von Pelletmühlen eine verbesserte Leistung und langfristige Produktivität erzielen.