Im Bereich der Pelletproduktion sind Pelletmaschinenmatrizen Schlüsselkomponenten, die die Produktqualität und Produktionseffizienz bestimmen. Ob bei der Futtermittelverarbeitung, bei der Herstellung von Holzpellets oder bei der Energiegewinnung aus Biomasse – die Matrizen von Pelletmaschinen spielen eine entscheidende Rolle. Durch das Extrudieren von Rohstoffen in Pellets der gewünschten Form unter hohem Druck tragen Matrizen dazu bei, die Produktionseffizienz zu verbessern und die Gleichmäßigkeit und Dichte der Pellets sicherzustellen.

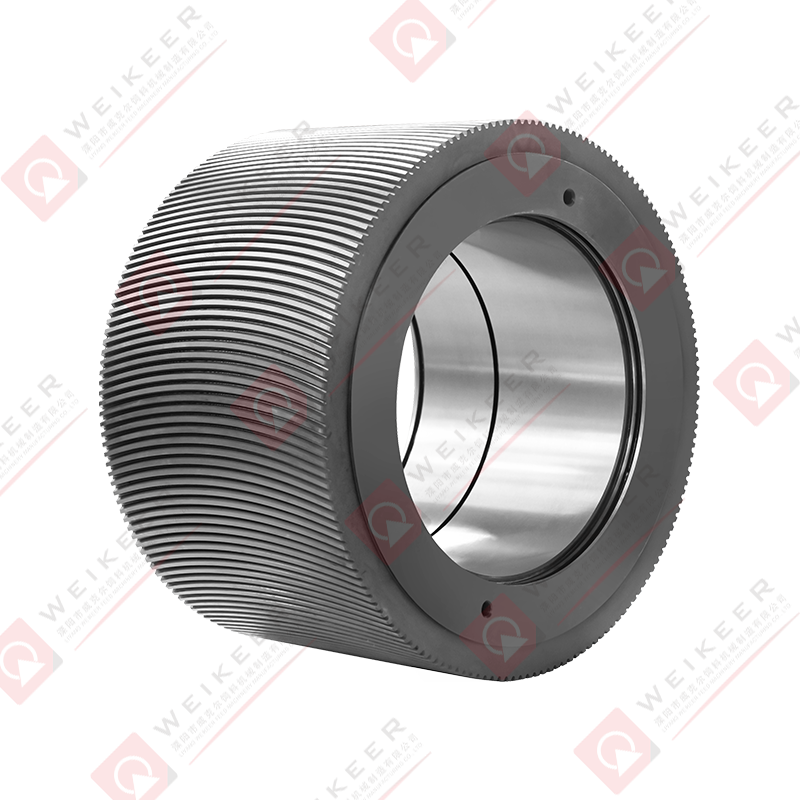

Pelletmaschine stirbt sind die Kernkomponente der Pelletproduktionsausrüstung. Sein grundlegendes Funktionsprinzip besteht darin, Rohstoffe (wie Futtermittel, Holzspäne, Biomasse usw.) unter hoher Temperatur und hohem Druck durch die Löcher der Düse zu extrudieren. Wenn die Rohstoffe in die Pelletmaschine gelangen, werden diese Rohstoffe durch mehrere kleine Löcher in der Matrize komprimiert und zu Pellets geformt. Die Walzen der Pelletmaschine arbeiten eng mit der Matrize zusammen, um ausreichend Druck zu erzeugen, um sicherzustellen, dass die Rohstoffe vollständig zu gleichmäßigen Pellets extrudiert werden.

Das Design der Matrize hat direkten Einfluss auf die Qualität und Produktionsgeschwindigkeit der Pellets. Der Lochdurchmesser, die Lochform und der Lochabstand der Matrize haben einen wichtigen Einfluss auf die Endqualität der Pellets.

Matrizen für Pelletmaschinen bestehen in der Regel aus hochfestem legiertem Stahl, Chromstahl oder anderen verschleißfesten Materialien, wodurch sie eine lange Lebensdauer haben. Bei der Verarbeitung harter Rohstoffe (wie Hackschnitzel, Stroh etc.) ist die Verschleißfestigkeit besonders wichtig. Hochverschleißfeste Formen können die Wartungskosten senken und die Produktionseffizienz verbessern.

Die Öffnungs- und Lochform der Pelletmaschinenform kann an unterschiedliche Produktionsanforderungen angepasst werden. Beispielsweise werden bei der Futtermittelproduktion in der Regel kleinere Pellets benötigt, während bei der Holzpelletproduktion unter Umständen größere Pellets erforderlich sind. Durch Anpassen der Öffnung und Lochform der Form können Hersteller eine Vielzahl unterschiedlicher Pellettypen herstellen.

Das Design der Pelletmaschinenform beeinflusst nicht nur die Form der Pellets, sondern wirkt sich auch direkt auf die Gleichmäßigkeit und Dichte der Pellets aus. Die Größe der Formöffnung, die Anordnung der Löcher und die Glätte der Innenwand beeinflussen alle die Dichte und Gleichmäßigkeit der Pellets. Hochwertige Formen gewährleisten die Konsistenz jedes Pellets und verbessern so die Qualität und Bedienbarkeit des Produkts.

Das Design der Pelletmaschinenform macht den Austausch und die Wartung relativ einfach. Durch regelmäßige Überprüfung und Austausch der Form kann der Hersteller den langfristig stabilen Betrieb der Pelletproduktionslinie sicherstellen. Der Wartungszyklus und die Austauschzeit der Form hängen von den Produktionsbedingungen und den verwendeten Rohstoffen ab.

In der Futtermittelindustrie werden Pelletmaschinenformen häufig bei der Herstellung von Tierfutter eingesetzt. Verschiedene Tiere (wie Schweine, Rinder, Hühner usw.) benötigen unterschiedliche Futterpelletgrößen und -härten, daher muss auch die Öffnungsgestaltung der Form entsprechend den Bedürfnissen angepasst werden. Die hervorragende Leistung des Schimmelpilzes kann die Verdaulichkeit und den Nährwert des Futters verbessern.

Mit der kontinuierlichen Entwicklung erneuerbarer Energien hat sich die Produktion von Biomassepellets (wie Hackschnitzelpellets, Strohpellets usw.) nach und nach zu einer wichtigen Energiequelle entwickelt. Pelletmaschinenformen spielen eine wichtige Rolle bei der Herstellung von Biomassepellets. Sie helfen dabei, verschiedene Biomasse-Rohstoffe zu kompakten Pellets zu verdichten, die sowohl energiesparend als auch umweltfreundlich als Brennstoff verwendet werden können.

Die Herstellung von Holzpellets ist eine der wichtigsten Anwendungen von Formen für Pelletmaschinen. Das Formdesign muss sicherstellen, dass Sägemehl und andere Holzrohstoffe unter hoher Temperatur und hohem Druck vollständig verdichtet werden, um kompakte Pellets zu bilden. Diese Pellets können nicht nur als Brennstoff, sondern auch in Bereichen wie der Gartenarbeit und der Bodenverbesserung eingesetzt werden.

Bei der Herstellung von Düngemitteln werden Pressformen für Pelletmaschinen verwendet, um verschiedene chemische Rohstoffe zu Pellets zu verpressen, die den Transport, die Lagerung und die Verwendung erleichtern. Die Eigenschaften von Pelletdüngern sind gleichmäßige Partikel, einfache Anwendung und eine Verbesserung des Wachstumseffekts von Pflanzen.

Unterschiedliche Rohstoffe erfordern unterschiedliche Arten von Formen. Beispielsweise erfordern harte Materialien wie Hackschnitzel und Stroh Formen mit höherer Verschleißfestigkeit, während die Futtermittelproduktion feinere Öffnungen erfordert.

Wählen Sie entsprechend den Partikelgrößen- und Dichteanforderungen des Endprodukts eine Form mit geeigneter Öffnungs- und Lochform aus. Die Gleichmäßigkeit und Härte der Partikel sind wichtige Indikatoren zur Beurteilung der Qualität der Form.

Das Material bestimmt die Haltbarkeit und Lebensdauer der Form. Hochwertige Materialien aus legiertem Stahl oder Chromstahl können die Lebensdauer der Form verlängern und die Ausfallrate verringern.

Das Design der Öffnung und der Lochform der Form wirkt sich auf die Produktionseffizienz aus. Durch die richtige Gestaltung kann die Gesamtbetriebseffizienz der Produktionslinie verbessert und der Energieverbrauch gesenkt werden.

Die Pelletmaschinenform ist eine unverzichtbare Schlüsselkomponente im Pelletproduktionsprozess, die sich direkt auf die Qualität der Pellets, die Produktionseffizienz und die Lebensdauer der Ausrüstung auswirkt. Durch die Auswahl der richtigen Form können Hersteller die Gleichmäßigkeit, Dichte und Härte der Pellets verbessern und eine qualitativ hochwertige Ausgabe des Produkts sicherstellen. Mit der Weiterentwicklung der Technologie wird auch das Design der Pelletmaschinenformen ständig optimiert, um den Anforderungen verschiedener Anwendungsbereiche gerecht zu werden. Ob in der Futtermittelverarbeitung, bei der Herstellung von Holzpellets oder bei der Energiegewinnung aus Biomasse: Formen für Pelletmaschinen spielen eine wichtige Rolle und tragen zu grüner Energie und effizienter Produktion bei.

中文简体

中文简体