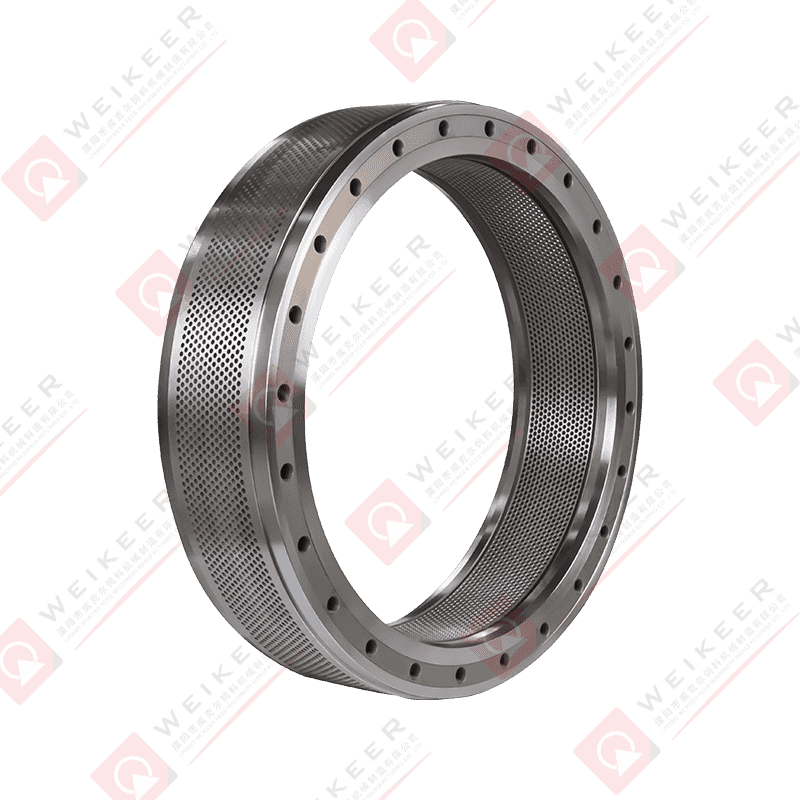

Aqua Feed Pellet Mill Anchorear Ringmatrize

Cat:Pelletmühle Anchorear Edelstahlmatrize

Ringmatrizen werden in Pelletmühlen verwendet, um Futterpellets für verschiedene Wasserlebewesen, darunter Fische, Garnelen und andere Meereslebewe...

See DetailsBei der Gestaltung von Schneckenmatrize aus Edelstahl für Pelletmühle Das Kühlsystem ist eine entscheidende Komponente. Das Kühlsystem trägt nicht nur dazu bei, eine stabile Temperatur der Matrize aufrechtzuerhalten und Verformungen oder Schäden durch Überhitzung zu vermeiden, sondern verbessert auch die Produktionseffizienz und verlängert die Lebensdauer der Matrize.

Die Schneckenmatrize der Pelletmühle erzeugt während des Betriebs viel Wärme, insbesondere bei hoher Rotationsgeschwindigkeit und hohem Druck. Zu hohe Temperaturen können folgende Probleme verursachen:

Verformungen oder Risse auf der Matrizenoberfläche, die die Qualität der Pellets und die Lebensdauer der Matrize beeinträchtigen.

Hohe Temperaturen können dazu führen, dass die Rohstoffe an der Matrize haften bleiben, was die Formwirkung der Pellets beeinträchtigt und die Produktionseffizienz verringert.

Eine Überhitzung der Form erhöht den Energieverbrauch und führt zu einem instabilen Produktionsprozess.

Daher sollte die Gestaltung des Kühlsystems auf eine gleichmäßige und effektive Wärmeableitung abzielen, um sicherzustellen, dass die Matrize während des Betriebs in einem geeigneten Temperaturbereich gehalten wird, wodurch die Produktionseffizienz und die Pelletqualität verbessert werden.

Je nach Aufbau und Einsatzanforderungen des Werkzeugs kann das Kühlsystem auf folgende Weise genutzt werden:

Wasserkühlung ist aufgrund ihrer hohen Kühleffizienz und geringen Kosten die am häufigsten verwendete Kühlmethode. Innerhalb und außerhalb der Matrize können Kühlwasserkanäle angebracht werden, damit Wasser durch die wichtigsten Teile der Matrize fließen und so die Wärme schnell abführen kann. Das Wasserkühlsystem verfügt über eine starke Wärmeleitungsfähigkeit, es muss jedoch sichergestellt werden, dass die Wasserdurchflussrate angemessen ist, um eine ungleichmäßige Kühlung durch zu schnellen oder zu langsamen Wasserfluss zu vermeiden.

Das Ölkühlsystem eignet sich für die Produktion unter hoher Belastung und in Umgebungen mit hohen Temperaturen und kann eine bessere Kühlwirkung erzielen. Die Vorteile der Ölkühlung sind eine hohe thermische Stabilität, die Fähigkeit zur Anpassung an Hochtemperaturbedingungen und die Schmiereigenschaften von Öl, die zur Reduzierung der Reibung beitragen. Der Wartungsaufwand des Ölkühlsystems ist jedoch hoch und das Kühlöl muss regelmäßig ausgetauscht werden, um die Kühlwirkung sicherzustellen.

Die Luftkühlung eignet sich für Anwendungen mit relativ geringen Lasten, wobei die Luft von einem Ventilator zur Wärmeabfuhr an die Formoberfläche geleitet wird. Die Installation und Wartung eines Luftkühlsystems ist relativ einfach, seine Kühlwirkung ist jedoch relativ gering, sodass es im Allgemeinen nicht für Produktionslinien mit hoher Auslastung geeignet ist.

Für die spiralförmige Edelstahlform der Pelletzuführmaschine sind Wasserkühlsystem und Ölkühlsystem üblich. Es ist sehr wichtig, die richtige Kühlmethode entsprechend der Produktionsumgebung und den Kühlanforderungen zu wählen.

Die Wirkung des Kühlsystems hängt maßgeblich von der Gestaltung des Kühlkanals ab. Der Kühlkanal muss sinnvoll angeordnet sein, um sicherzustellen, dass sich das Kühlmedium gleichmäßig in allen Teilen der Form verteilen kann, insbesondere in den Hochtemperaturbereichen auf der Oberfläche und im Inneren der Form. Im Folgenden sind mehrere Schlüsselfaktoren bei der Gestaltung von Kühlkanälen aufgeführt:

Der Kühlkanal sollte möglichst die gesamte Oberfläche der Form abdecken, insbesondere die Bereiche mit großer Wärmebelastung. Beispielsweise staut sich häufig viel Wärme im inneren und äußeren Ringbereich von Spiralformen, am Boden der Form und an anderen Stellen. In diesen Hochtemperaturbereichen sollten zunächst die Kühlkanäle angeordnet werden.

Die Größe des Kühlkanals muss auf die Durchflussmenge des Kühlmediums abgestimmt sein. Ein zu kleiner Kanal kann dazu führen, dass das Kühlmedium schlecht fließt und die Wärme nicht effektiv abgeführt wird. während ein zu großer Kanal zu einer geringen Kühleffizienz führen kann. Daher sollten Größe und Durchflussrate des Kühlkanals genau berechnet werden, um den besten Kühleffekt zu erzielen.

Das Material des Kühlkanals sollte eine gute Korrosionsbeständigkeit und eine hohe Temperaturbeständigkeit aufweisen, insbesondere im Wasserkühlsystem, wo Wasser stark korrosiv ist. Zu den gängigen Materialien gehören Edelstahl, Kupferlegierungen usw., die eine gute Wärmeleitfähigkeit und Korrosionsbeständigkeit aufweisen.

Um die Arbeitstemperatur der Form genau zu steuern, sollte dem Design ein Temperaturkontrollsystem hinzugefügt werden. Das Temperaturkontrollsystem überwacht die Temperaturänderungen der Form in Echtzeit über einen Temperatursensor und passt die Durchflussmenge und Durchflussmenge des Kühlmediums automatisch an, um sicherzustellen, dass sich die Form immer im optimalen Arbeitstemperaturbereich befindet. Der Einsatz eines intelligenten Temperaturkontrollsystems kann die Produktionseffizienz erheblich verbessern und Produktionsunterbrechungen oder Qualitätsprobleme aufgrund übermäßiger Temperaturschwankungen vermeiden.

Bei der Auslegung des Kühlsystems sollte auch eine einfache Wartung und Überwachung berücksichtigt werden. Während des Langzeitbetriebs kann es im Kühlsystem zu Problemen wie Ablagerungen, Ölverschmutzung und Verstopfungen kommen. Daher ist eine regelmäßige Inspektion und Wartung des Kühlsystems unerlässlich. Hier einige Maßnahmen zur Optimierung der Wartung des Kühlsystems:

Überprüfen Sie regelmäßig, ob der Kühlkanal durch Verunreinigungen oder Ablagerungen verstopft ist, und reinigen Sie ihn, um sicherzustellen, dass der Kühlkanal frei ist.

Bei Wasserkühlungssystemen ist es notwendig, die Wasserqualität zu überprüfen, um Mineralablagerungen im Wasser zu vermeiden; Ersetzen Sie bei Ölkühlsystemen regelmäßig das Kühlöl, um die Schmierfähigkeit und Kühlwirkung des Öls aufrechtzuerhalten.

Durch die Installation von Überwachungsgeräten wie Temperatursensoren und Durchflussmessern im Kühlsystem können die Kühlwirkung und der Systemstatus in Echtzeit überwacht, potenzielle Probleme rechtzeitig erkannt und Schimmelschäden durch unzureichende Kühlung vermieden werden.

Um die Produktionseffizienz zu verbessern, sollte bei der Gestaltung des Kühlsystems auch eine Optimierung der Energieeffizienz berücksichtigt werden. Während die Stabilität der Formtemperatur gewährleistet ist, sollte der Energieverbrauch des Kühlsystems nicht zu hoch sein. Durch den Einsatz effizienter Wärmeaustauschmaterialien und -geräte sowie die Optimierung der Durchflussmenge und des Durchflusses des Kühlmittels kann die Kühleffizienz erheblich verbessert werden, ohne den Energieverbrauch zu erhöhen.

Die Entwicklung eines effizienten Schneckenkühlsystems für Pelletmühlen aus rostfreiem Stahl kann nicht nur eine stabile Temperatur der Form aufrechterhalten und Schäden an der Form durch hohe Temperaturen vermeiden, sondern auch die Produktionseffizienz und Pelletqualität verbessern. Durch die rationelle Auswahl von Kühlmethoden, die Optimierung des Kühlkanaldesigns, die Integration von Temperaturkontrollsystemen und die Stärkung des Wartungsmanagements kann sichergestellt werden, dass die Pelletzuführmaschine im Langzeitbetrieb einen effizienten und stabilen Betriebszustand beibehält und so die Zuverlässigkeit und Produktionseffizienz des gesamten Produktionsprozesses verbessert.