Die Aquakultur hat sich zu einer der bedeutendsten Lebensmittelindustrien weltweit entwickelt und mit ihr ist auch die Nachfrage nach hochwertigem Aquafutter rasant gestiegen. Fische, Garnelen und andere Wasserlebewesen benötigen nährstoffreiches Futter, das außerdem physikalisch haltbar genug ist, um bis zum Verzehr im Wasser stabil zu bleiben. Das Herzstück der Aquafutterproduktion ist die Pelletmühle, und eine ihrer wichtigsten Komponenten ist die Pelletdüse. Insbesondere das Lochdesign einer Pelletdüse für Aquarienfutter spielt eine entscheidende Rolle bei der Bestimmung der Größe, Dichte, Wasserstabilität und Haltbarkeit der Futterpellets.

Für Futtermittelhersteller ist es wichtig zu verstehen, wie das Lochdesign funktioniert und welchen Einfluss es auf die Pelletqualität hat, da es sich direkt auf die Futtereffizienz, die Fischgesundheit und die Rentabilität des Betriebs auswirkt. In diesem Artikel wird ausführlich untersucht, wie sich das Design der Pelletdüsenlöcher auf Aquafutterpellets auswirkt und welche Faktoren bei der Optimierung der Düsenauswahl berücksichtigt werden sollten.

Die Funktion von Pelletdüsen bei der Aquafutterproduktion

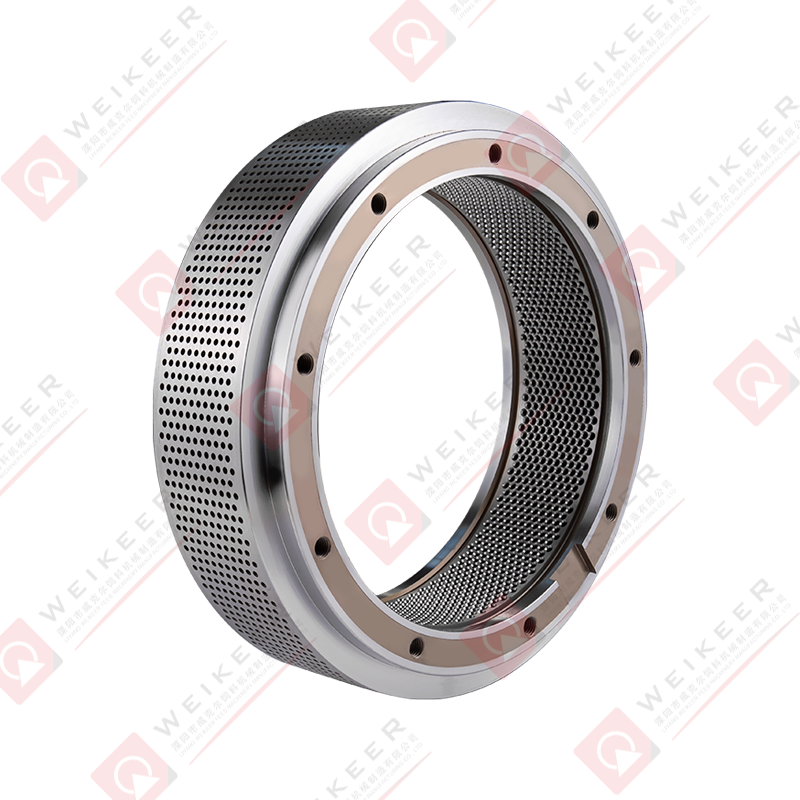

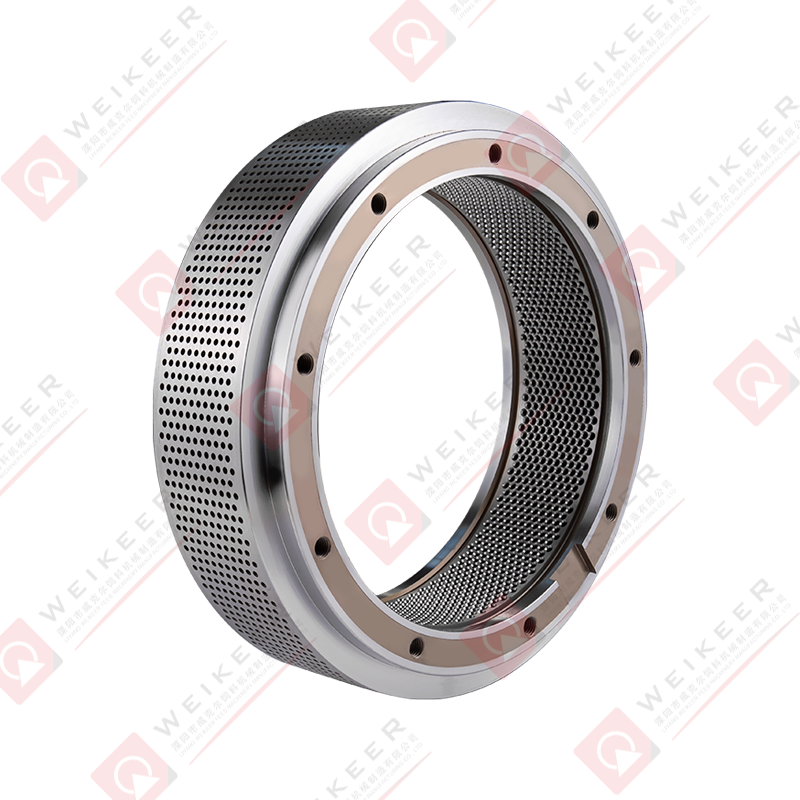

Eine Pelletmatrize ist eine präzisionsgefertigte Metallplatte, typischerweise aus hochwertigem Edelstahl oder legiertem Stahl, die in eine Pelletmühle eingebaut wird. Beim Pelletieren werden konditionierte Rohstoffe unter Druck und Hitze durch die Matrizenlöcher gepresst. Beim Durchdrücken nimmt der Futterbrei die Form der Löcher an und es entstehen zylindrische Pellets.

Dieser Prozess mag einfach erscheinen, aber die Gestaltung der Matrizenlöcher ist alles andere als einfach. Jeder Aspekt, vom Lochdurchmesser über das Kompressionsverhältnis bis hin zur Geometrie des Ein- und Auslasses, beeinflusst, wie sich das Futtermaterial verdichtet und verbindet und letztendlich wie sich das fertige Pellet bei der Verwendung in der Aquakultur verhält.

Lochdurchmesser und Pelletgröße

Der offensichtlichste Einfluss des Lochdesigns ist die Pelletgröße. Der Durchmesser der Matrizenlöcher bestimmt den Durchmesser des endgültigen Pellets. Aquafutter erfordert typischerweise kleinere Pellets als Viehfutter, da Fische und Garnelen kleinere Mäuler haben und die Ernährungsgewohnheiten je nach Art und Wachstumsstadium variieren. Zum Beispiel:

Larven und Jungfische benötigen möglicherweise Mikropellets mit einem Durchmesser von weniger als 1 mm.

Abhängig von der Art liegt das Futter für Züchter in der Regel zwischen 2 mm und 6 mm.

Große fleischfressende Fische benötigen möglicherweise Pellets mit einer Größe von bis zu 10 mm.

Durch die sorgfältige Gestaltung des Düsenlochdurchmessers können Hersteller das Futter so anpassen, dass es der Nährstoffversorgung und den physischen Fütterungsanforderungen verschiedener Wasserlebewesen gerecht wird. Ein falscher Lochdurchmesser kann zu schlechter Futteraufnahme, Futterverschwendung oder ineffizienter Wachstumsleistung führen.

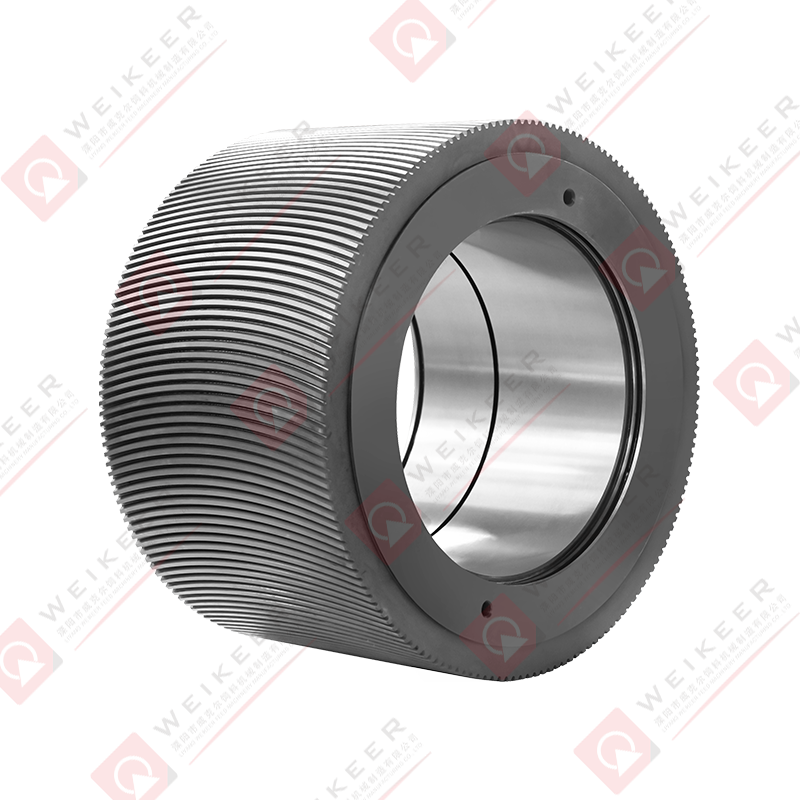

Kompressionsverhältnis und Pellethaltbarkeit

Ein weiteres entscheidendes Element des Lochdesigns ist das Kompressionsverhältnis, das als effektive Länge des Matrizenlochs geteilt durch seinen Durchmesser definiert ist. Vereinfacht ausgedrückt beschreibt es, wie stark das Material beim Durchgang durch die Matrize komprimiert wird.

Höhere Kompressionsverhältnisse erzeugen dichtere, härtere Pellets, die haltbarer und wasserbeständiger sind. Dies ist besonders wichtig für Aquarienfutter, da Pellets einem Zerfall widerstehen müssen, wenn sie Wasser ausgesetzt werden.

Niedrigere Kompressionsverhältnisse ermöglichen den Materialdurchgang mit geringerem Widerstand, wodurch weichere Pellets entstehen. Dies kann zwar den Energieverbrauch senken und die Lebensdauer der Düsen verlängern, kann jedoch die Stabilität und Haltbarkeit des Wassers beeinträchtigen.

Die Wahl des richtigen Kompressionsverhältnisses ist ein Balanceakt. Ist der Wert zu hoch, kann es zu übermäßigem Verschleiß der Matrize oder zu Produktionsengpässen kommen. Zu niedrig, und die Pellets können auseinanderbrechen, bevor die Fische sie fressen können.

Einlass- und Auslassgeometrie

Die Form des Matrizenlochs sowohl am Einlass (Eintritt) als auch am Auslass (Austritt) ist ein weiterer Faktor, der die Pelletbildung erheblich beeinflusst.

Der Einlasswinkel und die Form bestimmen, wie leicht die Futtermaische in die Matrize gelangt. Ein gut gestalteter Einlass minimiert die Reibung, reduziert den Werkzeugverschleiß und sorgt für einen reibungslosen Materialfluss. Eine schlechte Einlasskonstruktion kann zu einer ungleichmäßigen Pelletdichte oder sogar zu Verstopfungen führen.

Das Auslassdesign beeinflusst die Freisetzung von Pellets. Ein scharfer Auslass kann dazu führen, dass die Pellets reißen oder brechen, während ein konischer oder gut verarbeiteter Auslass dafür sorgt, dass die Pellets reibungslos austreten und eine gleichmäßige Form und Haltbarkeit aufweisen.

Oberflächenbeschaffenheit der Stanzlöcher

Die Glätte der Innenfläche des Matrizenlochs beeinflusst auch die Pelletqualität. Eine polierte Lochoberfläche reduziert die Reibung und sorgt für einen gleichmäßigen Fluss, was zu gleichmäßigeren Pellets führt. Umgekehrt erhöhen raue oder abgenutzte Löcher den Widerstand, verursachen unregelmäßige Pelletoberflächen und verkürzen die Lebensdauer der Matrize.

Gleichmäßige, glatte Pellets sind nicht nur wegen ihres Aussehens wünschenswerter, sondern auch, weil sie Staub und Feinteile reduzieren, die die Wassersysteme der Aquakultur verschmutzen und die Fütterungseffizienz verringern können.

Einfluss auf die Wasserstabilität

Im Gegensatz zu Viehfutter muss Aquafutter bis zum Verzehr im Wasser unversehrt bleiben. Schlecht gestaltete Matrizenlöcher, die Pellets mit geringer Dichte oder schwacher Bindung produzieren, führen innerhalb von Minuten zum Zerfall. Dies führt nicht nur zu Futterverschwendung, sondern verschlechtert auch die Wasserqualität durch eine erhöhte organische Belastung.

Durch die Steuerung des Lochdesigns – insbesondere des Kompressionsverhältnisses und des Durchmessers – können Hersteller Pellets herstellen, die mehrere Stunden lang im Wasser stabil bleiben, sodass die Fische genügend Zeit haben, das Futter zu verzehren, ohne dass übermäßige Nährstoffauswaschungen auftreten.

Energieverbrauch und Lebensdauer

Das Lochdesign hat auch einen direkten Einfluss auf die Energieeffizienz und den Werkzeugverschleiß. Engere Durchmesser und höhere Verdichtungsverhältnisse erfordern mehr Energie zum Durchdrücken des Vorschubs, was die Produktionskosten erhöht. Ebenso können schlecht gestaltete oder zu enge Matrizenlöcher den Verschleiß beschleunigen und die Lebensdauer der Matrize verkürzen.

Hersteller müssen daher ein Gleichgewicht zwischen der Erzielung langlebiger Pellets und der Einhaltung akzeptabler Grenzen für Energie- und Wartungskosten finden.

Anpassung für verschiedene Arten

Verschiedene Wasserlebewesen haben ein einzigartiges Fressverhalten, das die optimalen Pelleteigenschaften beeinflusst. Zum Beispiel:

Garnelenfutter erfordert Pellets mit hoher Wasserstabilität, aber weicherer Textur, damit Garnelen knabbern können. Bevorzugt werden Matrizen mit kleineren Durchmessern und moderaten Verdichtungsverhältnissen.

Tilapia-Futter erfordert schwimmende Pellets, die durch die Optimierung des Lochdesigns in Kombination mit der Futterformulierung und den Verarbeitungsbedingungen erreicht werden.

Lachsfutter erfordert dichtere Pellets mit einem höheren Ölgehalt, was sich sowohl auf den Lochdurchmesser als auch auf die Oberflächenbeschaffenheit auswirkt, die für eine effiziente Extrusion erforderlich sind.

Diese artspezifische Anpassung unterstreicht die Bedeutung der Auswahl von Lochdesigns, die auf den Zielmarkt zugeschnitten sind.

Innovationen in der Lochtechnologie

Fortschritte in der Herstellung von Pelletdüsen haben neue Möglichkeiten bei der Lochgestaltung eröffnet. Computergestütztes Engineering (CAE) und Präzisionsbohrtechnologien ermöglichen jetzt hochpräzise und konsistente Lochgeometrien. Darüber hinaus verlängern Oberflächenbehandlungen wie Verchromung oder verschleißfeste Beschichtungen die Lebensdauer der Matrizen und sorgen für längere glatte Lochoberflächen.

Einige Hersteller experimentieren mit variablen Lochmustern innerhalb derselben Matrize, um die Produktion von Pellets verschiedener Größen in einer einzigen Charge zu ermöglichen. Solche Innovationen spiegeln den wachsenden Fokus der Branche auf Effizienz, Flexibilität und Futterqualität wider.

Best Practices zur Optimierung des Lochdesigns

Um die Pelletqualität und Produktionseffizienz zu maximieren, sollten Futtermittelhersteller die folgenden Best Practices berücksichtigen:

Passen Sie den Lochdurchmesser an die Art und das Lebensstadium an – stellen Sie sicher, dass die Futtergröße für den Verzehr geeignet ist.

Wählen Sie die Verdichtungsverhältnisse sorgfältig aus und achten Sie dabei auf ein ausgewogenes Verhältnis zwischen der Haltbarkeit der Pellets und dem Energieverbrauch.

Überwachen Sie den Matrizenverschleiß regelmäßig – da die Lochoberflächen mit der Zeit aufrauen, nimmt die Pelletqualität ab.

Investieren Sie in präzisionsgefertigte Matrizen – hochwertige Matrizen produzieren gleichmäßigere Pellets und halten länger.

Arbeiten Sie mit Düsenherstellern zusammen – maßgeschneiderte Designs, die auf spezifische Futterformulierungen und Aquakulturanforderungen zugeschnitten sind, liefern die besten Ergebnisse.

Abschluss

Das Lochdesign eines Pelletmatrize für Aquafutter ist weit mehr als ein technisches Detail; Es ist ein Schlüsselfaktor, der die Pelletgröße, Haltbarkeit und Wasserstabilität bestimmt. Von Durchmesser und Kompressionsverhältnis bis hin zu Einlassgeometrie und Oberflächenbeschaffenheit beeinflusst jedes Element, wie gut Pellets in Aquakulturumgebungen funktionieren. Durch gut konzipierte Matrizen entsteht Futter, das für Wasserlebewesen nicht nur schmackhafter und verdaulicher ist, sondern auch den Abfall reduziert, die Rentabilität des Betriebs steigert und die Umweltbelastung minimiert.

Da die Aquakultur weltweit weiter expandiert, wird die Bedeutung präzisionsgefertigter Pelletmatrizen und optimierter Lochdesigns immer weiter zunehmen. Futtermittelhersteller, die diese Grundsätze verstehen und anwenden, werden besser in der Lage sein, überlegene Futtermittellösungen für eine nachhaltige Zukunft zu liefern.

中文简体

中文简体