In der modernen Futtermittel-, Biomasse-, Energie- und Chemieindustrie Pelletmühlen gehören zur unverzichtbaren Ausrüstung. Es wird häufig in der Tierfutterproduktion, der Herstellung von Holzschnitzelbrennstoffen und der chemischen Rohstoffverarbeitung eingesetzt, indem Rohstoffe zu gleichmäßigen Pellets komprimiert werden. Die Leistung und Effizienz von Pelletmühlen hängt weitgehend von ihren Kernkomponenten ab – Presswalzen und Gehäusen.

Grundfunktionen von Presswalzen und -schalen

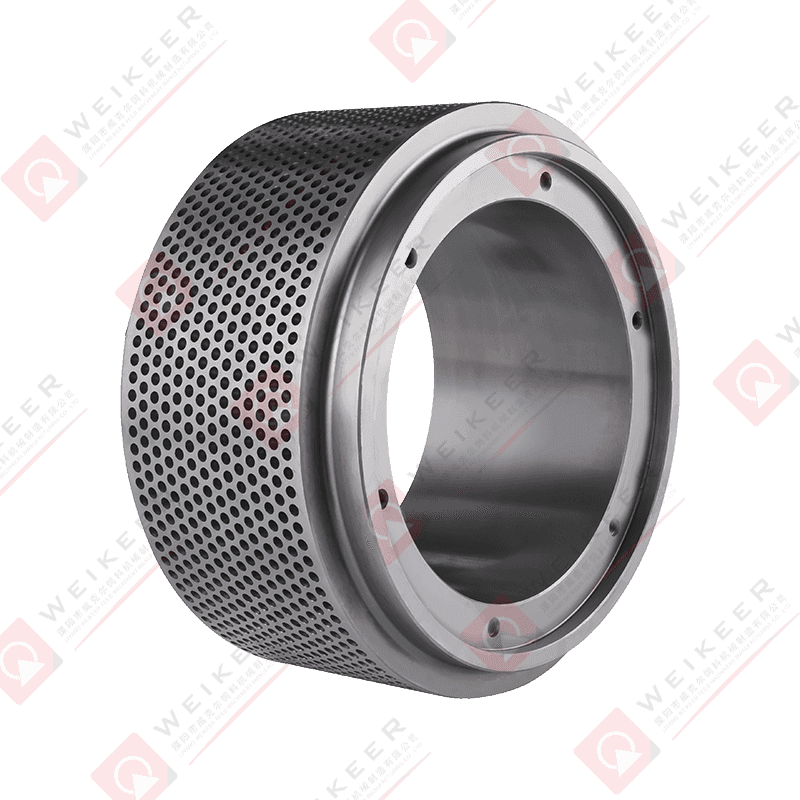

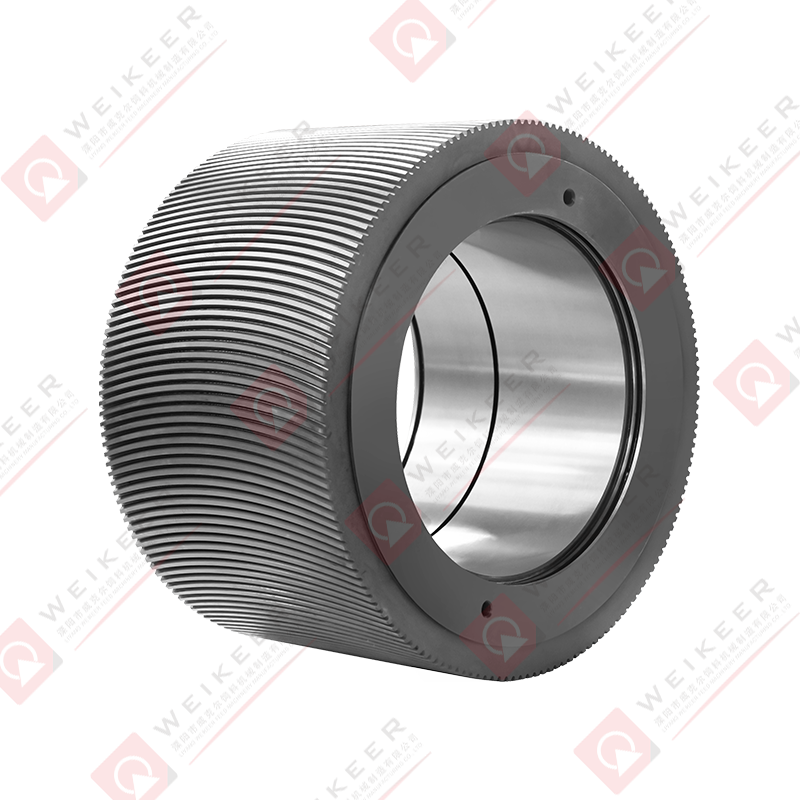

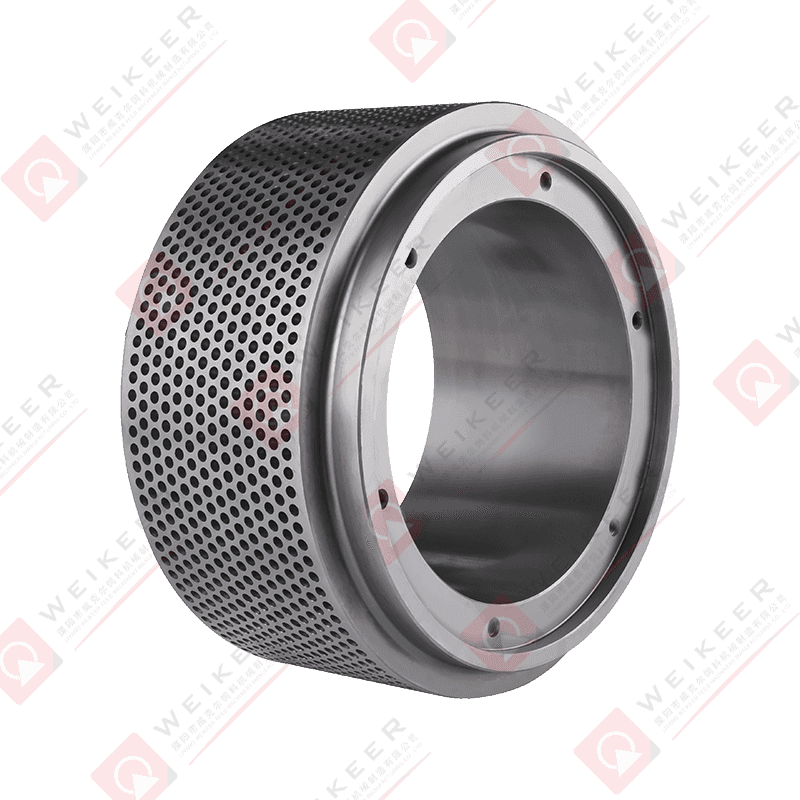

Das Funktionsprinzip von Pelletmühlen besteht darin, lose Rohstoffe durch das Zusammenspiel von Presswalzen und Gehäusen zu dichten Pellets zu pressen. Presswalzen sind die wichtigsten beweglichen Teile von Pelletmühlen und bestehen normalerweise aus hochfestem legiertem Stahl. Die Oberfläche ist speziell behandelt, um die Verschleißfestigkeit und Korrosionsbeständigkeit zu verbessern. Die Schale ist ein fester Teil, normalerweise in einer ringförmigen Struktur, mit speziellen Rillen oder Matrizenlöchern im Inneren zur Bildung von Pellets.

Während des Betriebs drehen sich die Presswalzen um die Schale und pressen mit starkem Druck die Rohstoffe in die Matrizenlöcher der Schale, um Pellets zu formen. Daher bestimmt die Qualität der Presswalzen und -schalen direkt die Produktionseffizienz, die Pelletqualität und die Lebensdauer der Pelletpresse.

Hauptmerkmale von Rollen und Schalen

Hohe Verschleißfestigkeit

Rollen und Walzen sind im Betrieb großer Reibung und Druck ausgesetzt und müssen daher eine hervorragende Verschleißfestigkeit aufweisen. Üblicherweise wird Kohlenstoffstahl oder legierter Stahl verwendet, und Wärmebehandlung, Oberflächenhärtung oder Beschichtungstechnologie werden eingesetzt, um die Verschleißfestigkeit zu verbessern und die Lebensdauer zu verlängern.

Präzisionsbearbeitung

Die Oberflächengenauigkeit und das Passungsspiel von Walzen und Schalen sind entscheidend für die Leistung von Pelletmühlen. Durch die Präzisionsbearbeitung kann ein enger Sitz zwischen Walzen und Schalen gewährleistet, Energieverluste reduziert und die Pelletiereffizienz verbessert werden.

Hohe Temperaturbeständigkeit und Korrosionsbeständigkeit

Bei einigen speziellen Anwendungen, wie der Herstellung von Biomassepellets oder der Verarbeitung chemischer Rohstoffe, können die Rohstoffe korrosive Bestandteile enthalten oder eine Hochtemperaturpressung erfordern. Aus diesem Grund werden Walzen und Schalen in der Regel speziell behandelt, um sie an raue Arbeitsumgebungen anzupassen.

Modularer Aufbau

Die Walzen und Mäntel moderner Pelletmühlen sind größtenteils modular aufgebaut, was sich leicht austauschen und warten lässt. Dieses Design reduziert nicht nur die Wartungskosten, sondern verbessert auch die Gesamtflexibilität der Ausrüstung.

Vielfältige Anwendungsbereiche

Durch die Leistungsoptimierung von Walzen und Schalen können diese in vielen Bereichen eine wichtige Rolle spielen:

1. Futtermittelproduktion

In der Tierhaltung werden Pelletmühlen häufig zur Herstellung von Tierfutter eingesetzt. Durch die effiziente Kombination aus Walze und Schale können Rohstoffe wie Getreide und Sojaschrot zu ernährungsphysiologisch ausgewogenem Pelletfutter verdichtet werden, das sich leicht lagern und transportieren lässt.

2. Biomasseenergie

Mit der Entwicklung erneuerbarer Energien werden Biomassematerialien wie Holzspäne und Stroh zu Pelletsbrennstoff für die Stromerzeugung oder Heizung verarbeitet. Die Haltbarkeit der Walze und des Mantels ermöglicht es, diese faserreichen Rohstoffe zu verarbeiten und die hohe Qualität des Pelletbrennstoffs sicherzustellen.

3. Chemische Industrie

In der chemischen Industrie werden Pelletmaschinen zur Herstellung körniger Produkte wie Katalysatoren und Düngemittel eingesetzt. Die Korrosionsbeständigkeit und hohe Temperaturbeständigkeit der Walze und des Mantels ermöglichen eine Anpassung an die Pelletierungsanforderungen in komplexen chemischen Umgebungen.

4. Bereich Umweltschutz

Pelletmaschinen können auch zur Aufbereitung von Abfällen eingesetzt werden, z. B. durch das Komprimieren von Schlamm, Kunststoffabfällen usw. zu Pellets zur Weiterverarbeitung oder zum Recycling. Durch die hochfeste Konstruktion von Walze und Mantel ist er diesen schwierigen Aufgaben gewachsen.

Technologische Innovations- und Entwicklungsperspektiven

Mit der steigenden Marktnachfrage und der Weiterentwicklung der Technologie werden auch die Konstruktion und Herstellung von Walzen und Gehäusen für Pelletmühlen ständig verbessert:

Anwendung neuer Materialien

Der Einsatz neuer Legierungsmaterialien und Verbundwerkstoffe wird die Verschleißfestigkeit und Korrosionsbeständigkeit von Rollen und Walzen weiter verbessern und gleichzeitig Gewicht und Kosten reduzieren.

Intelligente Überwachung

In Kombination mit Sensortechnologie und Datenanalyse können künftige Walzen und Walzen mit Echtzeit-Überwachungssystemen ausgestattet werden, die Benutzern helfen, Verschleißbedingungen zu verstehen und Wartungsbedarf vorherzusagen, wodurch die Betriebseffizienz der Ausrüstung verbessert wird.

Umweltschutz und Energieeinsparung

Durch die Optimierung des Designs von Walzen und Schalen sowie die Reduzierung von Energieverlusten und Rohstoffverschwendung werden Pelletmühlen den Anforderungen des umweltfreundlichen Umweltschutzes besser gerecht.

Als Kernkomponenten der Ausrüstung wirken sich die Walzen und Gehäuse von Pelletmühlen direkt auf die Effizienz und Qualität der Pelletierung aus. Ihre hohe Verschleißfestigkeit, präzise Verarbeitung und vielfältige Einsatzmöglichkeiten machen sie zu einem wichtigen Bestandteil der modernen Industrie. Mit der kontinuierlichen Weiterentwicklung der Technologie werden Walzen und Walzen ihren Wert in immer mehr Bereichen unter Beweis stellen und effizientere und zuverlässigere Lösungen für die Futtermittel-, Energie-, Chemie- und andere Industrien bieten. Diese Schlüsselkomponente wird auch in Zukunft die Weiterentwicklung der Pelletmühlentechnologie vorantreiben und dazu beitragen, globale Ziele für eine nachhaltige Entwicklung zu erreichen.

中文简体

中文简体