Die Tierfutterindustrie spielt eine entscheidende Rolle bei der Gewährleistung der Gesundheit und des Wachstums von Nutztieren, Geflügel und anderen Nutztieren. Eine der wichtigsten Komponenten bei der Tierfutterproduktion ist die Pelletmatrize, mit der Rohfutterzutaten geformt und zu Pellets gepresst werden. Diese Pellets sind einfacher zu handhaben, zu lagern und zu verdauen und bieten verschiedene Vorteile in der Tierernährung und Futtereffizienz. Das Design und die Qualität der Pelletdüse beeinflussen maßgeblich die Gesamtleistung von Pelletmühlen und die Endqualität des Tierfutters.

Materialqualität: Pelletdüsen bestehen aus hochwertigen, langlebigen Materialien, normalerweise Edelstahl oder legiertem Stahl, um den hohen Drücken und der abrasiven Beschaffenheit der Futterzutaten standzuhalten. Edelstahl wird wegen seiner Korrosionsbeständigkeit bevorzugt und stellt sicher, dass die Matrize ihre strukturelle Integrität über einen langen Zeitraum beibehält, selbst wenn sie Feuchtigkeit, Säuren und anderen rauen Bedingungen ausgesetzt ist.

Präzisionstechnik: Die Präzision der Matrizenlöcher ist entscheidend für die Herstellung hochwertiger Pellets. Die Größe und Form der Löcher bestimmen den Durchmesser, die Länge und die Dichte des Pellets. Hochpräzise Matrizen sorgen für eine gleichmäßige Pelletgröße, was die Effizienz des Tierfutters und den Fütterungsprozess verbessert.

Haltbarkeit und Langlebigkeit: Angesichts der rauen Betriebsbedingungen in einer Pelletmühle, einschließlich hoher Temperaturen und Drücke, ist die Haltbarkeit der Pelletdüse von entscheidender Bedeutung. Hochwertige Pelletmatrizen sind so konzipiert, dass sie der Abnutzung durch die ständige Reibung mit Rohfutterbestandteilen standhalten, wodurch eine lange Lebensdauer gewährleistet und die Wartungskosten gesenkt werden.

Anpassung: Pelletdüsen können an spezifische Futterformulierungen und Produktionsanforderungen angepasst werden. Die Anzahl der Löcher, ihre Größe und der Abstand zwischen ihnen können je nach Art des produzierten Futters, der Art des Viehs und den erforderlichen Pelletspezifikationen angepasst werden.

Einfache Wartung: Pellet stirbt unterliegen ständigem Druck und Verschleiß, daher ist eine regelmäßige Wartung erforderlich, um eine dauerhafte Leistung sicherzustellen. Einige fortschrittliche Pelletdüsen verfügen über Konstruktionen, die das Reinigen und Ersetzen von Komponenten erleichtern und so Ausfallzeiten im Futterproduktionsprozess reduzieren.

Verbesserte Futtereffizienz: Einer der Hauptvorteile der Verwendung von pelletiertem Futter ist die verbesserte Futtereffizienz. Pelletiertes Futter ist besser verdaulich und für Tiere einfacher zu verzehren. Pelletmatrizen ermöglichen die gleichmäßige Produktion hochwertiger Pellets und stellen sicher, dass die Tiere die richtigen Nährstoffe in einer leicht verdaulichen Form erhalten. Die einheitliche Größe und Dichte der Pellets sorgt dafür, dass das Futter effizienter verwertet wird, wodurch Abfall reduziert und ein gesünderes Wachstum der Tiere gefördert wird.

Einheitlichkeit und Konsistenz: Die Einheitlichkeit der Pelletgröße und -form ist entscheidend für eine gleichmäßige Fütterung und ein optimales Wachstum der Tiere. Tiere neigen dazu, Pellets mit einheitlicher Größe leichter zu fressen, und konsistente Fütterungsmuster führen zu vorhersehbareren Wachstums- und Gesundheitsergebnissen. Eine gut konstruierte Pelletdüse stellt sicher, dass das produzierte Futter eine gleichbleibende Qualität hat, was für Großtierhaltungsbetriebe unerlässlich ist.

Lagerung und Handhabung: Pelletiertes Futter ist im Vergleich zu losen Futterzutaten viel einfacher zu lagern und zu handhaben. Die kompakte Beschaffenheit von Pellets macht sie weniger anfällig für Verderb und Kontamination und sie sind einfacher zu transportieren und zu lagern. Die Pelletmatrize spielt eine Schlüsselrolle bei der Herstellung von Pellets mit der richtigen Textur und Dichte und stellt sicher, dass das Endprodukt während der Lagerung haltbar und stabil ist.

Verbessertes Futterumwandlungsverhältnis (FCR): Das Futterumwandlungsverhältnis, das die Effizienz misst, mit der Tiere Futter in Körpermasse umwandeln, kann mit hochwertigen Pellets verbessert werden. Durch die Herstellung gleichmäßig großer Pellets mit einer präzisen Rezeptur tragen Pelletmatrizen zur Optimierung der Futterverwertung bei, was für eine kostengünstige Tierhaltung unerlässlich ist. Tiere, die gut hergestellte Pellets verzehren, nehmen mit größerer Wahrscheinlichkeit schneller und effizienter an Gewicht zu, was zu einer höheren Produktivität in der Tierhaltung führt. Flachmatrizen: Flachmatrizen sind die am häufigsten in der Tierfutterproduktion eingesetzten Pelletmatrizen. Diese Matrizen verfügen über eine flache, kreisförmige Oberfläche mit einer Reihe von Löchern und werden typischerweise zur Herstellung kleinerer Pelletmengen verwendet. Sie erfreuen sich großer Beliebtheit bei kleineren Betrieben und sind für ihre Einfachheit und Wartungsfreundlichkeit bekannt.

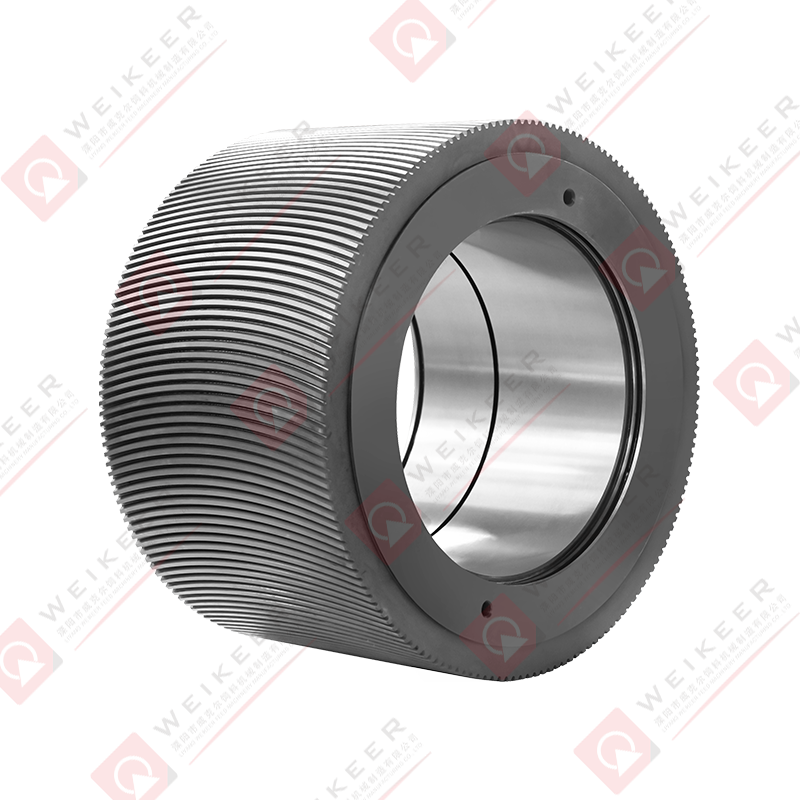

Ringmatrizen: Ringmatrizen werden typischerweise für die großtechnische Pelletproduktion verwendet. Im Gegensatz zu Flachmatrizen haben Ringmatrizen die Form eines Rings und eine durchgehende Oberfläche. Das Zufuhrmaterial wird durch den Matrizenring gedrückt und die Walzen der Pelletmühle drücken das Material gegen die Matrize, um Pellets zu bilden. Ringmatrizen sind im Allgemeinen langlebiger und in der Lage, größere Pelletmengen bei gleichbleibender Qualität zu produzieren.

Faktoren, die bei der Auswahl einer Pelletmatrize für Tierfutter zu berücksichtigen sind

Futterzutaten: Die Art der verarbeiteten Rohfutterzutaten hat Einfluss auf die Wahl der Pelletmatrize. Zutaten wie Getreide, Getreide mit zugesetzten Fetten oder proteinreiches Tierfutter erfordern unterschiedliche Düsendesigns, um die gewünschte Pelletqualität zu erreichen.

Pelletgröße: Die Größe der für die Tiere benötigten Pellets beeinflusst die Größe und den Abstand der Matrizenlöcher. Kleinere Tiere wie Geflügel benötigen möglicherweise kleinere Pellets, während größere Tiere wie Rinder möglicherweise größere, dichtere Pellets benötigen.

Produktionsvolumen: Der Produktionsumfang spielt eine Rolle bei der Bestimmung der geeigneten Pelletmatrize. Großserienproduktionsanlagen bevorzugen in der Regel Ringmatrizen, da sie große Futtermengen bei gleichbleibender Qualität verarbeiten können.

Wartungsanforderungen: Bei der Auswahl einer Matrize sollten die Wartungsfreundlichkeit und die Haltbarkeit der Pelletmatrize berücksichtigt werden. Eine hochwertige Matrize mit langer Lebensdauer und minimalem Verschleiß spart auf lange Sicht Zeit und Geld.

中文简体

中文简体